Гидравлический листогибочный станок

Когда говорят 'гидравлический листогибочный станок', многие сразу представляют себе массивную станину, пару цилиндров и простейшую систему управления. Это, пожалуй, самый распространённый миф. На деле, разница между просто 'гидравлическим станком' и гидравлическим листогибочным станком, который действительно работает в цеху день за днём, колоссальна. Тут всё упирается в детали, которые не видны на первой фотографии в каталоге: как именно синхронизированы цилиндры, как ведёт себя станина под длительной нагрузкой, как реализована компенсация прогиба. Я много раз видел, как люди покупали, условно, более дешёвый агрегат, а потом годами боролись с нестабильностью угла гиба по всей длине полотна или с 'уставшей' гидравликой, которая после двух лет интенсивной работы начинает 'плакать' маслом и терять давление.

Сердце станка: гидравлическая система и её нюансы

Именно гидравлика часто становится точкой отказа. Не сами насосы или клапаны, а их интеграция. Помню случай на одном из старых станков: вроде бы всё от проверенного европейского производителя, но при гибке толстого листа в 12 мм чувствовалась лёгкая 'дрожь', неравномерность хода. Оказалось, проблема в схеме подвода масла к цилиндрам — где-то было сужение, где-то неоптимальный диаметр трубки. Это создавало разницу в скорости наполнения камер, пусть и микроскопическую. Для оператора это выливалось в необходимость постоянной 'доводки' угла, особенно при работе с нержавейкой, которая очень чувствительна к перегибу.

Современные системы, конечно, умнее. Взять, к примеру, те станки, что поставляет Maanshan Aiweidi CNC Machine Tool Co., Ltd. (их сайт — https://www.lvdcnc.ru). У них в современных моделях упор делается на точную цифровую синхронизацию цилиндров через сервоклапаны. Это уже не просто два поршня, толкающие балку, а система, которая в реальном времени корректирует положение каждой стороны. Но и тут есть подводные камни: такая система требует безупречной чистоты гидравлической жидкости. Одна случайная песчинка в клапане — и синхронизация 'поплывёт'. Поэтому в их рекомендациях по обслуживанию такой жёсткий акцент на фильтрации.

И вот ещё что часто упускают из виду — тепловой режим. Гидравлика греется, особенно при цикличной работе с короткими тактами. Перегрев масла — это и изменение его вязкости, и ускоренное старение уплотнений. На некоторых наших объектах приходилось дополнять штатные радиаторы дополнительными выносными кулерами, особенно в жарких цехах. Без этого к концу смены точность могла упасть на добрые полградуса, что для ответственных изделий неприемлемо.

Жёсткость станины: то, что нельзя купить 'с завода' отдельно

Станина — это основа, и её жёсткость — величина, которую очень сложно оценить по техническому паспорту. Цифры 'прогиба на метр длины' часто даются для идеальных условий. В жизни же станок стоит не на идеально ровном гранитном основании, а на бетонном полу, который может иметь уклон или локальные неровности. Крепёж, которым станина анкерится к полу, — это отдельная наука. Недостаточно просто притянуть её болтами. Нужно учитывать последовательность затяжки, чтобы не создать внутренних напряжений.

У ООО Мааньшаньская компания станков с ЧПУ “Эведи”, которая, как указано на их странице https://www.lvdcnc.ru, специализируется на разработке гибочного оборудования, в некоторых моделях я видел интересное решение: сварная станина коробчатого сечения с внутренними рёбрами жёсткости, расположенными не симметрично, а с учётом зон максимальной нагрузки. Это результат явно не теоретических расчётов, а анализа поломок и деформаций на уже работающих машинах. Такие детали сразу выдают производителя с практическим опытом.

Но даже самая лучшая станина не спасёт, если неправильно эксплуатировать компенсацию прогиба. Многие операторы, особенно начинающие, думают, что раз есть система компенсации (гидравлическая или механическая), то можно гнуть что угодно и как угодно. А потом удивляются, почему в середине длины гиб идёт 'пузом'. Система компенсации — это корректировка, а не волшебная палочка. Её нужно настраивать под конкретную толщину, материал и длину гиба. И перепроверять эту настройку при смене задачи.

Управление и 'обратная связь' от металла

Современный гидравлический листогибочный станок немыслим без ЧПУ. Но и тут полно иллюзий. Само наличие цветного экрана и сенсорного управления не гарантирует точности. Ключевое — это алгоритмы управления и обратная связь. Дешёвые системы часто работают по 'разомкнутому циклу': подаётся команда на сервоклапан, и система считает, что цилиндр переместился ровно на заданную величину. Но если в гидроцилиндре есть воздух, или немного 'подсели' уплотнения, реальный ход будет другим.

Более продвинутые системы, как те, что использует Aiweidi, работают по замкнутому контуру, с датчиками линейного перемещения (например, магнитострикционными) на каждом цилиндре. Это уже другой уровень. Станок 'чувствует' своё положение и может компенсировать эти микроскопические потери. Но и эти датчики — элемент, требующий внимания. Их нужно беречь от механических повреждений и сильных магнитных полей (например, от сварочных аппаратов по соседству).

А ещё есть такой момент, как 'ощущение' от управления. В хорошем станке есть возможность тонко регулировать скорость подхода пуансона к материалу и скорость самого гиба. Это особенно важно при работе с окрашенным листом или алюминием, где нужно минимизировать риск проскальзывания и повреждения поверхности. Иногда приходится буквально 'подбирать' эти скорости опытным путём для каждого нового типа заказа, и хорошо, когда система управления даёт такую гибкость, а не предлагает три жёстких preset'а.

Оснастка: где экономия выходит боком

Можно купить отличный станок и полностью убить его возможности дешёвой оснасткой. Пуансоны и матрицы — это не 'железки', а высокоточный инструмент. Разница в качестве стали, твёрдости после термообработки и, что критично, в чистоте обработки рабочих кромок — огромна. Дешёвая оснастка быстро изнашивается, на кромках появляются заусенцы, которые оставляют следы на изделии. А ещё она может банально сломаться под нагрузкой, что чревато уже серьёзным ремонтом самого станка.

Мы как-то попробовали сэкономить, заказав оснастку у непроверенного поставщика для гибки серии изделий из конструкционной стали. Вроде бы, геометрия по чертежу. Но после 500 гибов на матрице появилась выработка, и угол начал 'плыть'. Пришлось срочно останавливать заказ и ждать нормальный инструмент. С тех пор работаем только с рекомендованными производителями или теми, чьё качество проверили сами. Кстати, на сайте lvdcnc.ru у 'Эведи' видно, что они производят и собственную оснастку, что для меня всегда плюс — значит, они понимают всю цепочку и могут гарантировать совместимость.

Ещё один момент — хранение и логистика оснастки. В цеху, где работает несколько станков, это часто превращается в хаос. Потерянная или перепутанная матрица — это простой. Приходится вводить жёсткий учёт, маркировку. Идеально, когда у станка есть свой комплект 'на каждый день', а специальная оснастка хранится отдельно и выдаётся под конкретную задачу.

Из практики: случай с 'пружинящей' нержавейкой

Хочу привести пример, где теория столкнулась с практикой. Был заказ на гибку коробов из нержавеющей стали AISI 304 толщиной 3 мм. Материал известный своей 'пружинистостью'. Настроили угол перегиба по таблицам, сделали пробный гиб — вроде, 90 градусов. Но через час, сняв партию, обнаружили, что угол 'отошёл' на 87-88 градусов. Пружинение было сильнее расчетного.

Пришлось действовать методом проб: увеличивать угол перегиба, давать материалу 'отдохнуть' после гиба, прежде чем снимать деталь со станка, экспериментировать со скоростью гиба. В итоге нашли свой 'рецепт' для этого конкретного сплава и даже этой конкретной партии материала (ведь отливки могут немного отличаться). Это тот самый случай, когда гидравлический листогибочный станок с точным ЧПУ — не автомат, а инструмент, которым должен умело пользоваться специалист, понимающий физику процесса.

Такие ситуации и показывают ценность оборудования, которое позволяет вносить эти микроскопические корректировки и запоминать их для будущего. Просто загнуть лист может любой агрегат. А стабильно, партия за партией, получать одинаковую деталь из сложного материала — это уже показатель класса и станка, и тех, кто на нём работает. Именно на такие задачи, судя по описанию их деятельности, и ориентируется компания 'Эведи', разрабатывая своё оборудование.

В итоге, выбор и работа на гидравлическом листогибочном станке — это постоянный диалог с металлом, учёт сотни мелких факторов. Это не 'нажал кнопку и забыл'. И когда видишь оборудование, в котором продуманы не только основные параметры, но и эти, казалось бы, мелочи (от системы фильтрации масла до удобства замены оснастки), понимаешь, что оно создано не просто по чертежам, а с опытом реальной цеховой эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Одноколонный гидравлический пресс

Одноколонный гидравлический пресс -

Листогибочный Станок

Листогибочный Станок -

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

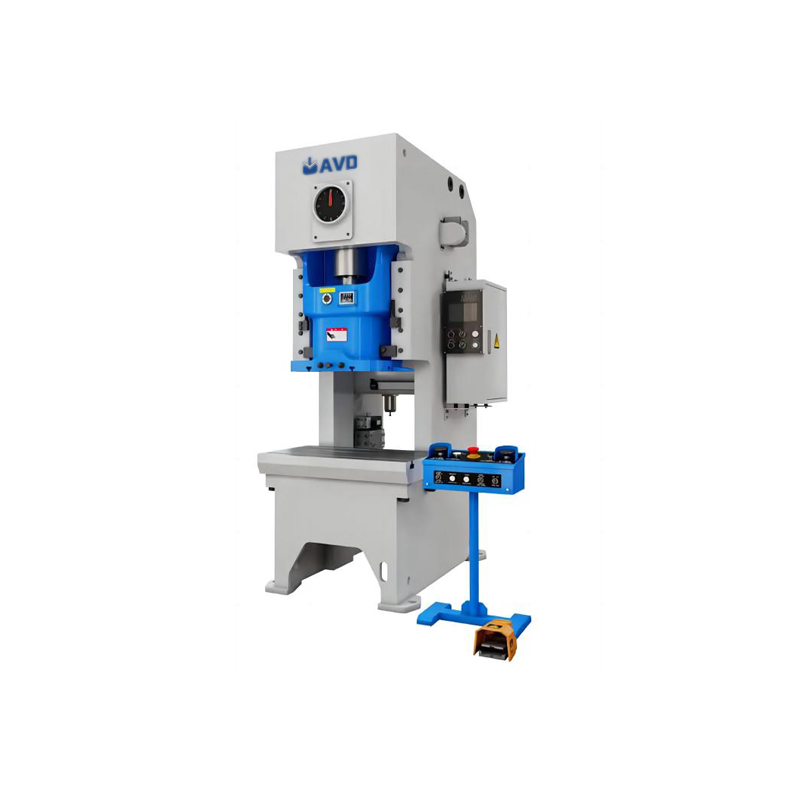

Механическая кривошипный пресс

Механическая кривошипный пресс -

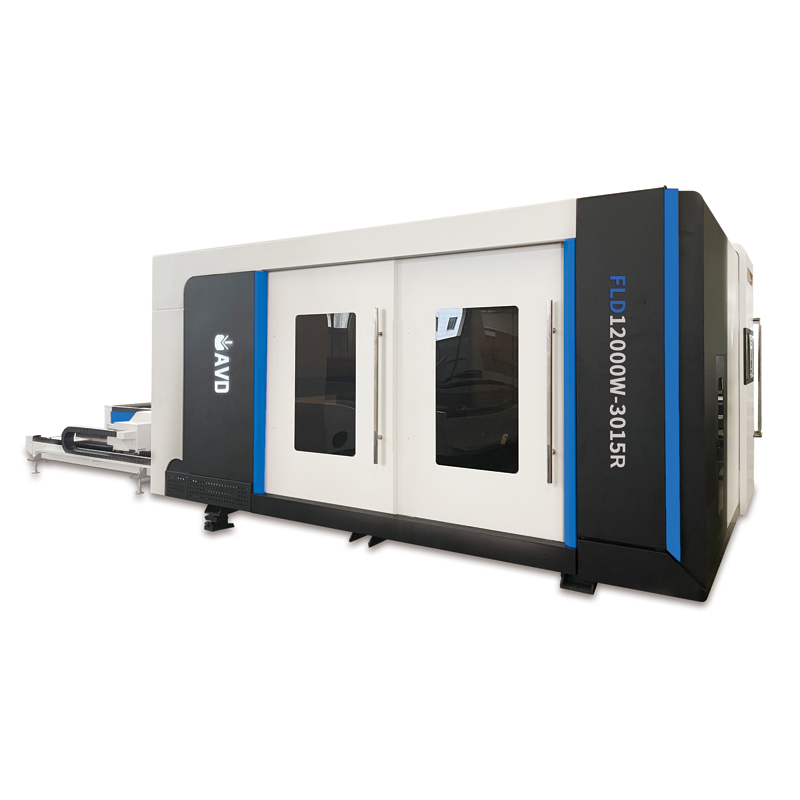

Лазерный труборез

Лазерный труборез -

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ -

Пневматический кривошипный пресс

Пневматический кривошипный пресс -

Маятниковое оборудования резки листов

Маятниковое оборудования резки листов -

Трехвалковый листопрокатный станок

Трехвалковый листопрокатный станок -

W24 гидравлическая профилегибочная машина

W24 гидравлическая профилегибочная машина -

Оборудование резки листов шиберного типа

Оборудование резки листов шиберного типа -

Одностольная станок для лазерной резки

Одностольная станок для лазерной резки

Связанный поиск

Связанный поиск- Китай NC гибочный станок заводы

- Китай станок режет продукты

- Ручной кромкозагибочный станок

- Китай FL одноплатформенный лазерный режущий станок Основная страна покупателя

- Китай чпу режущий станок Поставщик

- Гидравлический листогибочный пресс с чпу продукт

- Гидравлические листогибочные прессы с чпу продукты

- TH полностью автоматический лазерный труборез

- оси листогибочного пресса с чпу

- Китай гибочный станок цена Производитель