оси листогибочного пресса с чпу

Многие думают, что главное в прессе — это усилие или точность позиционирования. А по мне, часто всё решают именно оси листогибочного пресса с чпу. Не те, что на бумаге, а те, что в железе, под нагрузкой, в цеху, где пыль и вибрация.

Базовое понимание и частый промах

Когда говорят про оси, сразу лезут в каталоги, смотрят на количество: Y1, Y2, X, R, Z… Казалось бы, чем больше, тем гибче. Ан нет. Видел я станки, где осей приличное количество, а синхронизация задней балки по Y1 и Y2 хромает. И всё, прощай, равномерный гиб по всей длине. Особенно на тонких, но широких листах. Тут не в количестве дело, а в управлении ими. Драйвера, энкодеры, обратная связь — вот где собака зарыта.

Вот, к примеру, у некоторых старых машин ось компенсации прогиба балки (та самая, часто V-ось) реализована чисто механически, винтами. И оператору надо быть чуть ли не экстрасенсом, чтобы её выставить под каждый материал. В современных же системах это уже программная компенсация, завязанная на датчики. Но и тут есть нюанс: если датчики стоят дешёвые, не защищённые от стружки и масла, то через полгода эта ?умная? ось начинает чудить. Приходится постоянно калибровать.

Поэтому первое, на что смотрю при оценке — не список осей в паспорте, а как организована их кинематика и система обратной связи. Часто производители экономят на сервоприводах для задних осей (Z1, Z2), ставят шаговики. И вроде бы всё работает, но при повторном позиционировании для сложного гиба накопленная ошибка вылезает. Мелочь, а потом целая партия деталей в брак.

Опыт с настройкой и ?живыми? проблемами

Был у меня случай с прессом от одного европейского бренда. Машина вроде солидная, но после переезда цеха начались проблемы с точностью гиба по оси X (задний упор). Гоняли, проверяли всё. Оказалось, фундамент не доуплотнили, и от вибрации соседнего станка со временем ослабла жёсткость крепления направляющих для каретки оси X. Микроскопический люфт, а на длине в три метра это уже полмиллиметра ошибки. Пришлось разбирать, шпильки тянуть с моментом, заливать эпоксидный компаунд. История банальная, но показывает, что оси — это не просто программа в ЧПУ, это ещё и механика, и её монтаж.

Или другой аспект — температурное расширение. Работали мы с нержавейкой, пресс стоит у окна. Летом, когда солнце падает на станину, особенно с той стороны, где смонтированы линейные датчики для осей Y, наблюдали дрейф нуля. Буквально на 0.05-0.07 мм. Для большинства деталей не критично, но для ответственных штук — уже неприятно. Стали закрывать шторы, проблема ушла. Но ведь в паспорте про такое не пишут. Это уже из разряда ?почувствовать станок?.

Разные реализации и что выбирать

Сейчас много говорят про полностью электрические приводы всех осей листогибочного пресса с чпу. Мол, это эталон точности и надёжности. Согласен, но с оговоркой. Для осей заднего упора (Z1, Z2, X) — безусловно да. А вот для оси гибочного усилия (Y) иногда гидравлика предпочтительнее, особенно когда нужна не столько точность позиционирования (она и у гидравлики с сервоклапанами высокая), а именно постоянство усилия в каждой точке хода для работы с материалом разной толщины и прочности. Электропривод тут может быть избыточным по цене и капризным при пиковых нагрузках.

Смотрю сейчас на рынок. Появляются интересные решения от азиатских производителей, которые раньше ассоциировались только с копированием. Взять, например, Maanshan Aiweidi CNC Machine Tool Co., Ltd. (их сайт — lvdcnc.ru). Они как раз заявляют о специализации на гибочных станках и резке. Изучал их модели. В них часто применяется схема с независимыми сервоприводами на обе стороны оси Y (Y1 и Y2) с двойной обратной связью — и от энкодера на двигателе, и от линейки на балке. Это хороший подход для борьбы с перекосом. И что важно, в их станках среднего класса уже ставят защищённые оптические линейки на основные оси. Это не уровень premium-брендов, но для своей цены — очень достойно. Видно, что инженеры думают о реальной эксплуатации, а не просто собирают из каталога компонентов.

Кстати, про ООО Мааньшаньская компания станков с ЧПУ “Эведи”. Их ниша — это часто как раз те самые надёжные рабочие лошадки для цеха, где нужно стабильно гнуть серии, без изысков, но и без сюрпризов. В их конструкции осей листогибочного пресса с чпу я заметил тенденцию к упрощению кинематики там, где это возможно. Например, ось R (подъём передней балки) у них часто приводится от одного мотора через редуктор и вал, а не двумя независимыми приводами. С одной стороны, это снижает стоимость и потенциальные проблемы с синхронизацией. С другой — требует очень качественного изготовления этого самого вала и его опор, чтобы не было перекоса. В отзывах слышал, что в целом справляются. Это разумный компромисс.

Программирование и человеческий фактор

Самая продвинутая система осей ничего не стоит, если оператор или программист не понимает, как они работают вместе. Частая ошибка — неправильное задание точки начала гиба (тот же отход заднего упора по X) для сложного профиля. Станок физически может это сделать, оси отработают, но из-за неоптимальной траектории деталь после первого гиба сместится, и последующие будут с ошибкой.

Бывало, смотришь на красивую 3D-симуляцию в ПО ЧПУ, а в реальности при быстром перемещении оси Z (стойки заднего упора) слышен лёгкий удар в конце хода. Это следствие неидеально подобранных параметров разгона и торможения в драйверах. И это тоже часть жизни с осями листогибочного пресса с чпу. Приходится лезть в сервисные меню (если есть доступ) и подбирать значения, жертвуя иногда скоростью в пользу плавности и сохранения механики.

Ещё один момент — износ. Направляющие скольжения, шарико-винтовые пары для осей Z — всё это со временем люфтит. И тут важно не просто заменить, а после замены заново провести калибровку наклона оси, компенсацию шага. Иначе новая деталь не решит проблему точности. Многие этим пренебрегают, списывая на ?станок устал?.

Взгляд в суть: итоги и выводы

Так к чему же прихожу после всех этих случаев? Оси листогибочного пресса с чпу — это комплекс. Его нельзя оценить только по техническому паспорту. Нужно смотреть на качество компонентов (линейные направляющие, приводные винты, датчики), на продуманность конструкции (доступ для обслуживания, защита от загрязнений), на логику работы системы ЧПУ (насколько гибко можно настроить поведение осей под конкретную задачу).

И конечно, на поддержку производителя. Вот та же Maanshan Aiweidi (lvdcnc.ru), по моим наблюдениям, делает ставку на доступность запасных частей и схем. Для эксплуатационника это иногда важнее, чем небольшая прибавка в теоретической точности у топового бренда. Потому что станок должен работать, а не неделями ждать деталь из-за границы.

В конечном счёте, идеальных осей не бывает. Есть оптимальные для конкретных условий: для какого цеха, для какого типа деталей, для какого бюджета. И главный навык — это не умение купить самую навороченную машину, а понимание, как выжать из имеющейся системы осей максимум надёжности и точности, зная её слабые места и умея их вовремя обслуживать. Всё остальное — маркетинг и красивые цифры на шильдике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

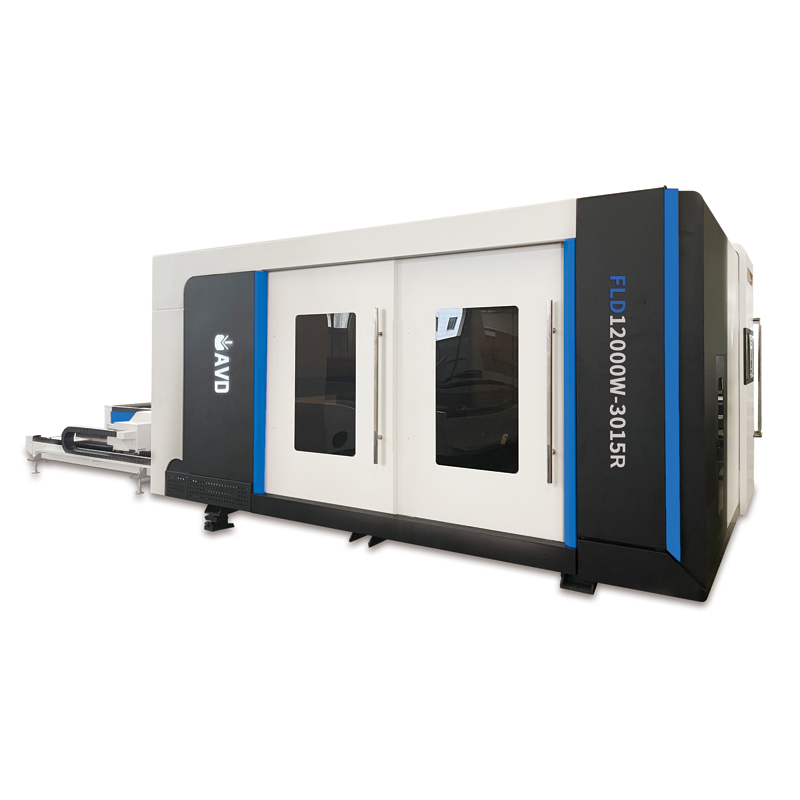

Полная защита двойного стола лазерного отрезного станка

Полная защита двойного стола лазерного отрезного станка -

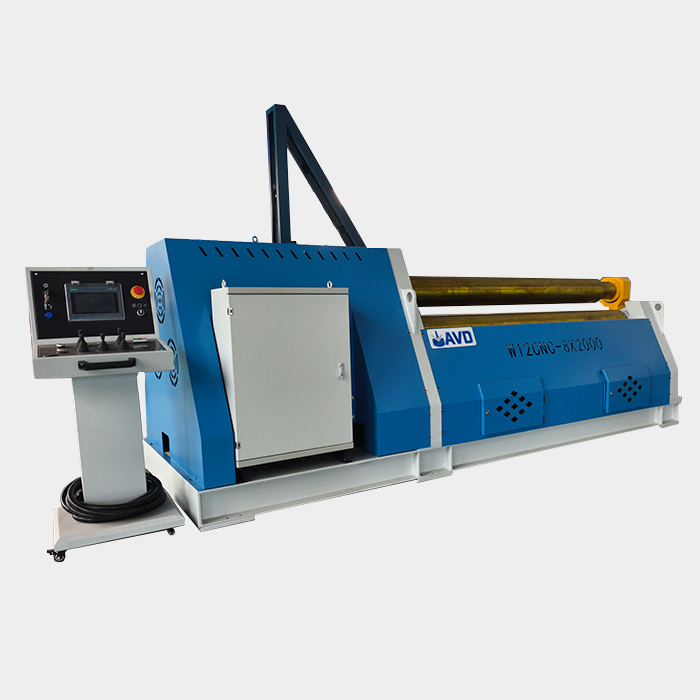

NC Загибочный станок

NC Загибочный станок -

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

Полуавтоматический трубогибочный станок с ЧПУ

Полуавтоматический трубогибочный станок с ЧПУ -

Листогибочный пресс с сервоприводом NC 63T-3200mm

Листогибочный пресс с сервоприводом NC 63T-3200mm -

Комбинированный дыропробивной станок с ножницами

Комбинированный дыропробивной станок с ножницами -

Современные прессы гидравлических прессов: преимущества и области применения

Современные прессы гидравлических прессов: преимущества и области применения -

Оборудование резки листов шиберного типа

Оборудование резки листов шиберного типа -

Тандемный листогибочный пресс

Тандемный листогибочный пресс -

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм -

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм -

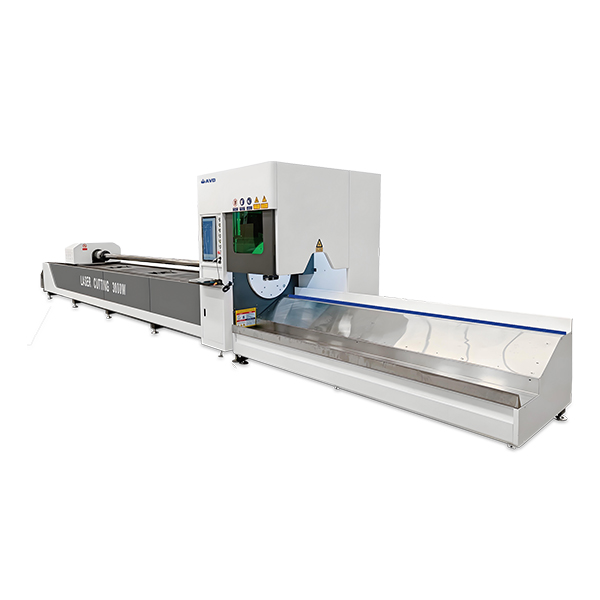

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ

Связанный поиск

Связанный поиск- Китай купить трубогибочный станок Производитель

- штамповочный станок оборудование

- Китай гибочные станки чпу видео Экспортер

- Китай оператор чпу гибочного станка москва Производители

- Листогибочный пресс с чпу экспортер

- Рубка металла гильотиной

- Китай PLD настольный плазменный режущий станок Основная страна покупателя

- Листогибочный станок для листового металла с чпу производители

- Листогибочный станок с чпу продукт

- Цены на станки с ЧПУ