Листогибочный пресс с чпу экспортер

Когда слышишь 'листогибочный пресс с чпу экспортер', многие сразу представляют просто фирму, которая продаёт станки за границу. Но в реальности, если ты сам занимался этими поставками, понимаешь, что тут целая история. Экспорт — это не про то, чтобы упаковал станок и отправил. Это про то, как твой пресс будет работать в цеху у клиента в Нижнем Новгороде или в Алматы через пять лет. И вот здесь начинаются все нюансы, о которых редко пишут в каталогах.

Не каталогом единым: почему 'экспортёр' — это не просто отправитель

Много раз видел, как компании, особенно новые на рынке, делают ставку на красивые спецификации и низкую цену. Мол, вот наш листогибочный пресс с чпу, точность высокая, цена хорошая — покупайте. А потом начинаются звонки: 'Оснастка не подходит', 'Программа не читает файлы от нашего конструктора', 'Сервисный инженер приедет через месяц'. Для меня экспортёр — это тот, кто решает эти вопросы до того, как они возникли. Это инфраструктура.

Возьмём, к примеру, нашу работу. Мы, Maanshan Aiweidi CNC Machine Tool Co., Ltd., не просто производим станки. Мы с самого начала закладываем в конструкцию возможность адаптации. Допустим, поставляем пресс в Казахстан. Там могут быть перепады напряжения, другой стандарт на сжатый воздух, да даже менталитет работы оператора другой. Поэтому в панель управления сразу закладываем более широкий диапазон напряжений, ставим фильтры на пневмолинии, которые справятся с неидеально чистым воздухом, а интерфейс делаем максимально интуитивным, с поддержкой русского языка в ЧПУ. Это не гениальное ноу-хау, это просто опыт, выстраданный на первых же неудачных отгрузках.

Именно поэтому сайт https://www.lvdcnc.ru мы сделали не как витрину, а как инструмент. Там есть не только каталог. Мы выкладываем технические заметки, видео по настройке оснастки, архив старых версий ПО. Потому что знаем: в два часа ночи по местному времени у клиента может слететь программа, и ему нужно быстро найти решение, а не ждать ответа от менеджера. Это и есть часть работы экспортёра — быть доступным.

Где спотыкаются большинство: адаптация и 'под ключ'

Одна из главных ошибок — считать, что отгрузил станок, и на этом всё. Самый критичный этап — это ввод в эксплуатацию. Вот реальный случай. Поставили мы листогибочный пресс с чпу на одно предприятие под Санкт-Петербургом. Станок отличный, всё сделали по договору. Но их технологи привыкли работать на старом оборудовании и чертежи делали со своими, устоявшимися допусками. Наш пресс, более точный, эти допуски выдерживал строго, и детали 'не становились' на сборочные места. Проблема не в станке, а в технологической цепочке.

Пришлось не просто обучать оператора, а провести небольшой семинар для их конструкторов и технологов. Объяснить, как изменить подход к проектированию под возможности ЧПУ. Это заняло лишнюю неделю, но после этого клиент вышел на новую производительность. Если бы мы просто отгрузили и уехали, станок бы заработал на 30% от своего потенциала, и все остались бы недовольны. Теперь мы всегда заранее спрашиваем: 'У вас есть опыт работы с ЧПУ? Давайте обсудим ваши текущие процессы'. Это спасает от множества проблем.

Компания ООО Мааньшаньская компания станков с ЧПУ 'Эведи' как раз и строила свою специализацию на таком глубоком подходе. Исследования и разработки — это не только про железо. Это про изучение рынков, с каким софтом работают заказчики, какие материалы гнут чаще всего. Поэтому в наших станках часто стоит выбор: упор на скорость при серийных гибах или на гибкую переналадку для мелких серий. Это решение, которое принимается ещё на этапе проектирования под конкретного экспортера и его клиентскую базу.

Оснастка и запчасти: скрытый камень долгосрочных отношений

История, которая повторялась много раз. Клиент покупает пресс, работает на нём год-два, всё хорошо. Потом ему поступает заказ на деталь сложного профиля, нужна специальная пуансон-матрица. Он обращается к нам, а срок изготовления — 8 недель, потому что оснастка нестандартная. Заказ теряется, клиент нервничает. Мы это прошли.

Теперь мы действуем иначе. При заключении контракта мы обязательно анализируем номенклатуру изделий заказчика. И предлагаем не только базовый комплект оснастки, но и рекомендованный дополнительный — те пуансоны и матрицы, которые, с высокой вероятностью, ему понадобятся в ближайшие пару лет. Да, первоначальные инвестиции выше. Но через два года, когда конкуренты будут ждать поставку оснастки, наш клиент уже выполняет заказ. Это вопрос доверия и стратегического партнёрства.

То же самое с запчастями. Держать весь склад в Китае — бесполезно для срочного ремонта. Поэтому мы наладили логистические хабы с наиболее ходовыми расходниками (уплотнения, датчики, платы управления) в ключевых регионах СНГ. Это дорого, но когда у клиента простой из-за сломанного датчика стоит тысячи долларов в час, наша способность доставить деталь за 2 дня, а не за 3 недели, оказывается решающим аргументом. На lvdcnc.ru мы постепенно выкладываем каталоги этих наиболее частых запчастей с кодами, чтобы механик клиента мог сразу точно назвать, что ему нужно.

Цена vs. Стоимость владения: что на самом деле ищет умный покупатель

На рынке много игроков, которые играют на низкой цене. И когда клиент ищет листогибочный пресс с чпу экспортер, он часто сначала смотрит на цифру в коммерческом предложении. Наша задача — мягко, но наглядно сместить этот фокус. Мы не продаём станок. Мы продаём возможность гнуть металл с определённой рентабельностью на протяжении 10-15 лет.

Как это показать? Мы начали делать простые, 'на салфетке', расчёты вместе с клиентом. Берём его типовую деталь. Считаем, сколько времени займёт гибка на нашем прессе и на более дешёвом аналоге (часто разница в скорости хода ползуна и скорости позиционирования заднего упора даёт 20-30% разницы). Потом прибавляем стоимость обслуживания, прогнозируемый процент брака из-за точности, стоимость простоя. Часто выходит, что наш станок, который на 15% дороже при покупке, за три года окупает эту разницу и начинает приносить дополнительную прибыль.

Это и есть наша специализация как экспортера. Мы не гонимся за количеством отгрузок любой ценой. Мы за то, чтобы каждый наш станок на месте стал рабочим активом, а не проблемой в цеху. Поэтому в ООО Мааньшаньская компания станков с ЧПУ 'Эведи' отдел разработки тесно сидит с отделом послепродажки. Все полевые отзывы, все 'боли' клиентов сразу идут в работу и часто влияют на модификации следующих моделей. Получается такой цикл: мы учимся у рынка и делаем станки лучше для этого же рынка.

Вместо заключения: мысль вслух о будущем такого экспорта

Сейчас много говорят про Индустрию 4.0, интернет вещей. И это, конечно, будущее. Но в реалиях экспорта оборудования в страны СНГ я вижу более насущный тренд — не умные станки, а 'неубиваемые' и максимально автономные. Там, где не всегда есть стабильный интернет для удалённой диагностики, где сервисный инженер — это роскошь, важнее всего надёжность механики и понятная, ремонтопригодная электроника.

Наше направление мысли сейчас — это дальнейшее упрощение обслуживания. Например, модульная конструкция ключевых узлов, чтобы заменять блок целиком, а не чинить его на месте часами. Или более детализированные встроенные системы самодиагностики, которые на русском языке покажут не просто 'ошибка оси Y', а 'превышение тока на сервоприводе оси Y, возможные причины: закусывание направляющей или износ шестерни'. Это снижает зависимость клиента от нас, но парадоксальным образом укрепляет отношения. Потому что мы становимся для них не необходимым злом для ремонта, а партнёром, который даёт инструмент для самостоятельности.

В конце концов, быть настоящим экспортером листогибочных прессов с ЧПУ — значит нести ответственность за то, что происходит с твоим станком за тысячи километров. Это долгая игра, построенная на деталях, которые не видны в спецификации. И именно эти детали решают, будет ли твоё имя ассоциироваться с проблемой или с надёжным инструментом для бизнеса. Мы, через сайт https://www.lvdcnc.ru и через каждую отгрузку, стараемся доказывать второе.

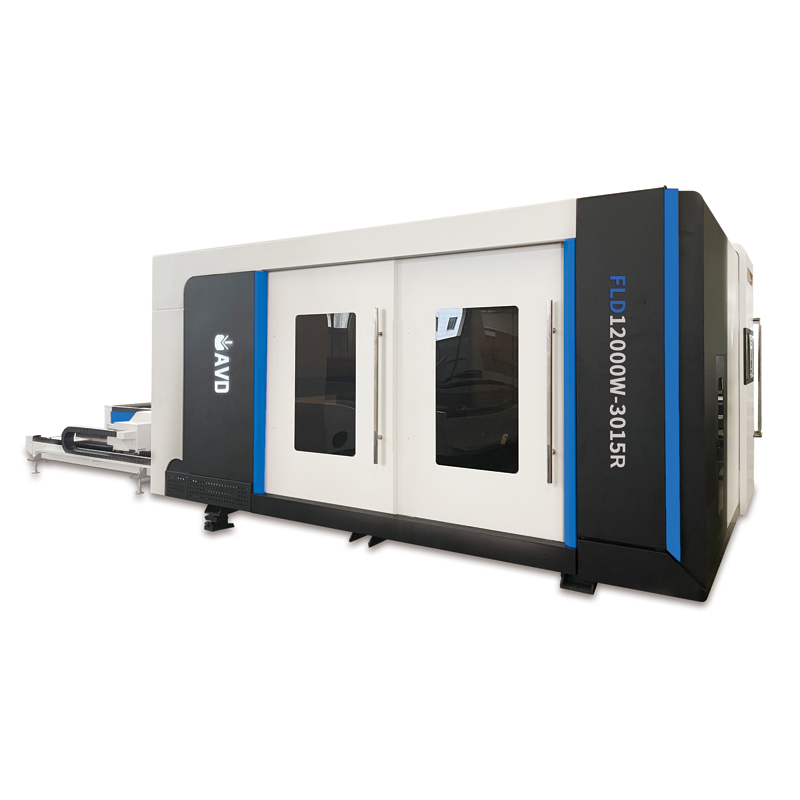

Соответствующая продукция

Соответствующая продукция

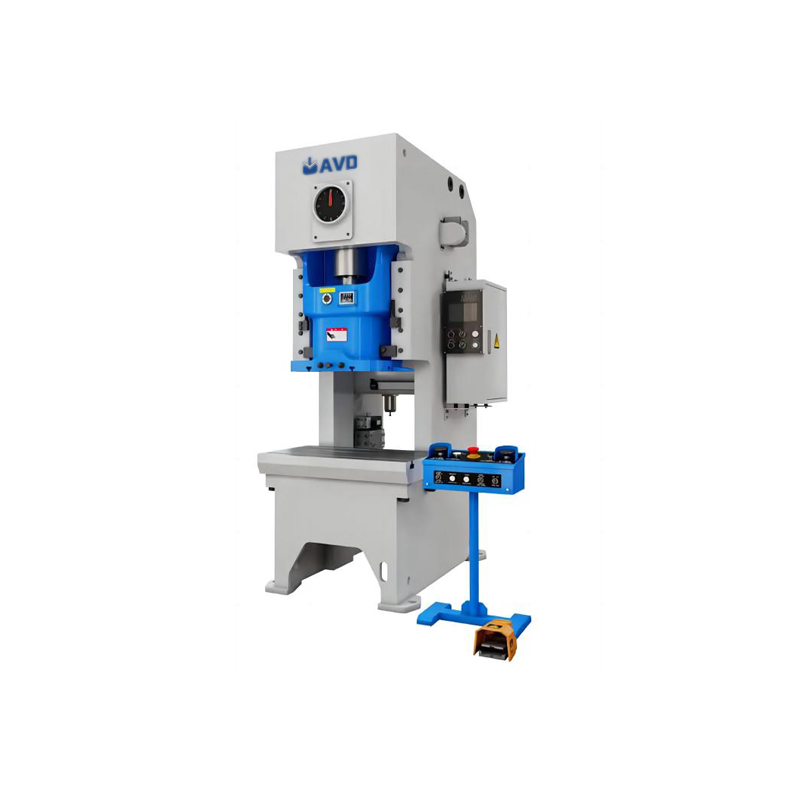

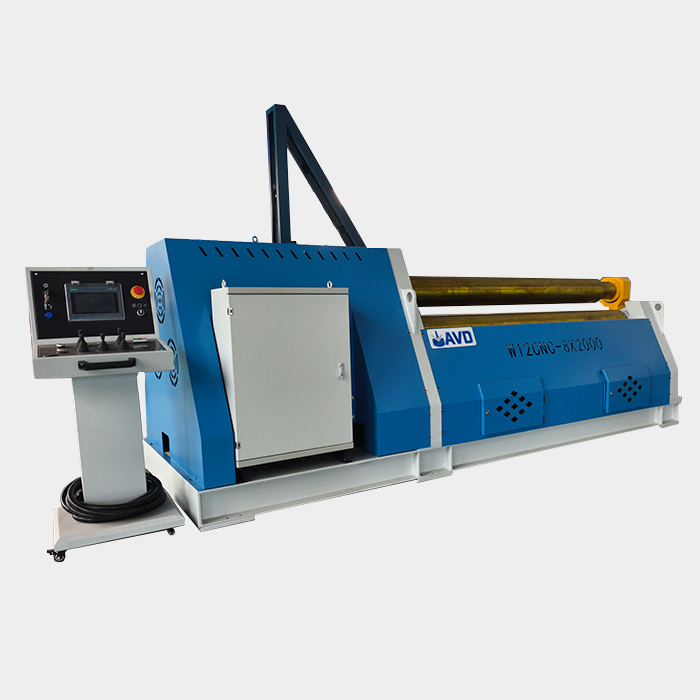

Самые продаваемые продукты

Самые продаваемые продукты-

Пневматический кривошипный пресс

Пневматический кривошипный пресс -

Комбинированный дыропробивной станок с ножницами

Комбинированный дыропробивной станок с ножницами -

Установка для бендинга

Установка для бендинга -

Листогибочный пресс с сервоприводом NC 80T/2500 мм

Листогибочный пресс с сервоприводом NC 80T/2500 мм -

Листогибочный пресс с сервоприводом NC 63T-3200mm

Листогибочный пресс с сервоприводом NC 63T-3200mm -

Механическая кривошипный пресс

Механическая кривошипный пресс -

NC Загибочный станок

NC Загибочный станок -

Полуавтоматический трубогибочный станок с ЧПУ

Полуавтоматический трубогибочный станок с ЧПУ -

CNC Загибочный станок

CNC Загибочный станок -

W12CNC-8X2000 Четырехроликовый листопрокатный станок

W12CNC-8X2000 Четырехроликовый листопрокатный станок -

Маятниковое оборудования резки листов

Маятниковое оборудования резки листов -

W24 гидравлическая профилегибочная машина

W24 гидравлическая профилегибочная машина

Связанный поиск

Связанный поиск- Китай Маятниковые листовые ножницы HSS цена

- линия для производства фланца угольника

- Комбинированные штамповочные ножницы

- Китай Гибочный станок с ЧПУ заводы

- Китай станок режет продукт

- Китай гибочные станки чпу видео продукты

- Китай штамповочный станок купить Основная страна покупателя

- Китай ручной трубогибочный станок продукт

- Китай купить гибочный станок продукты

- Производитель Листогибочных прессов с ЧПУ