Производитель Листогибочных прессов с ЧПУ

Когда слышишь ?производитель листогибочных прессов с ЧПУ?, первое, что приходит в голову — это, конечно, точность, программное управление, может, даже роботизация. Но за этими громкими словами часто скрывается масса нюансов, о которых не пишут в каталогах. Многие думают, что главное — это количество осей или максимальное усилие. На деле же, ключевое — это как раз то, как эти оси работают вместе, как ведёт себя сталь в конкретной гибке, и насколько предсказуемо поведение машины после сотого, тысячного цикла. Вот об этом и хочу порассуждать, исходя из того, что видел и с чем сталкивался лично.

ЧПУ — это не волшебная кнопка, а совокупность решений

Самый частый миф — что достаточно купить пресс с красивым сенсорным экраном и ?умным? названием системы ЧПУ, и он будет гнуть идеально. Увы, нет. Я много раз наблюдал, как на одной и той же модели, с одинаковым программным обеспечением, результаты у разных операторов различались кардинально. Почему? Потому что важна не только сама система управления, но и её интеграция с механикой, качество датчиков обратной связи, и даже то, как реализована компенсация прогиба станины. Производитель листогибочных прессов с ЧПУ, который действительно разбирается в деле, всегда акцентирует внимание на этих ?невидимых? деталях, а не только на списке функций в меню.

Вспоминается случай на одном из наших объектов, где стоял довольно дорогой европейский станок. ЧПУ — топовое, но постоянно возникали проблемы с точностью угла при гибке тонкого нержавеющего листа. Оказалось, дело было в алгоритме компенсации пружинения материала — он был слишком общим, не учитывал специфику конкретной партии стали. Пришлось вмешиваться, настраивать коэффициенты практически вручную, эмпирически. И это на машине, которая позиционировалась как полностью автономная. Так что, когда говорят о ?высокотехнологичном производстве?, стоит спрашивать не ?есть ли ЧПУ?, а ?какое именно и как оно адаптировано под реальные задачи?.

Здесь, кстати, интересно посмотреть на подход таких компаний, как Maanshan Aiweidi CNC Machine Tool Co., Ltd. (их сайт — lvdcnc.ru). В их описании прямо указана специализация на исследованиях и разработке. Это не случайные слова. Когда производитель вкладывается в R&D, это часто означает, что его системы управления ?заточены? не под абстрактные тесты, а под живые производственные ситуации. Они, например, могут предлагать более гибкие настройки базы данных материалов или калибровку под конкретный инструмент. Это та самая практическая ценность, которую не заменишь просто красивым интерфейсом.

Механика: где кроется настоящая надёжность

Всё программное обеспечение работает на основе ?железа?. И здесь есть один критичный момент, который многие упускают из виду при выборе — это кинематическая схема и качество сборки силовых элементов. Можно поставить самый продвинутый контроллер, но если направляющие каретки не отшлифованы как следует, или гидравлика работает с пульсациями, о повторяемости в микронах можно забыть.

Лично для меня один из ключевых признаков добротного листогибочного пресса — это поведение машины под нагрузкой, близкой к максимальной. Не тогда, когда она гнёт один раз для демонстрации, а в режиме непрерывной работы 8-10 часов. Появляются ли вибрации, ?уплывает? ли нулевая точка, насколько стабильно давление в гидросистеме? Вот на что нужно смотреть. Часто более скромный по паспортным данным, но качественно собранный станок оказывается в разы продуктивнее в долгосрочной перспективе, чем мощный, но с ?сырой? механикой.

В контексте механики стоит упомянуть и такой аспект, как унификация и доступность запчастей. Хороший производитель думает об этом заранее. Если для замены уплотнения на цилиндре нужно ждать деталь три месяца из-за границы — это провал. Поэтому некоторые компании, включая упомянутую ООО Мааньшаньскую компанию станков с ЧПУ “Эведи”, которая производит не только гибочные, но и режущее оборудование, часто стремятся использовать в своих машинах стандартизированные компоненты от известных мировых поставщиков подшипников, гидравлики, датчиков. Это не минус, а огромный плюс для эксплуатации.

От теории к цеху: пример из практики

Расскажу про один наш проект, где как раз требовалась гибка сложных профилей из толстого листа (мм 8-10). Заказчик изначально хотел взять машину с огромным усилием и самым дорогим ЧПУ. Но, проанализировав техзадание, мы обратили внимание на другую деталь — большинство деталей были несимметричными, с разной длиной полок. Главной проблемой была не сила, а точное позиционирование заднего упора и отсутствие деформации при гибке короткой полки.

В итоге, выбор пал на пресс с, казалось бы, более скромными характеристиками, но с продвинутой системой адаптивного управления задним упором (R-ось) и жёстко сконструированной гибочной балкой. И это сработало. Ключевым было то, что производитель этой модели (не буду называть, это не реклама) предоставил не просто паспорт, а детальные отчёты по испытаниям на аналогичных операциях. Они показывали реальный разброс точности, а не идеальные цифры из лаборатории.

Этот опыт научил меня главному: техпаспорт — это лишь отправная точка. Нужно искать производителя, который готов погрузиться в вашу конкретную задачу. И вот здесь снова всплывает важность специализации. Если компания, как Aiweidi, фокусируется именно на гибочных и режущих станках, велика вероятность, что их инженеры уже сталкивались с похожей проблемой и заложили в конструкцию или программное обеспечение её решение. Их сайт lvdcnc.ru в таком случае — не просто визитка, а инструмент, где можно найти не только модели, но и, возможно, технические заметки или кейсы.

Интеграция в процесс: о чём часто забывают

Ещё один пласт проблем лежит не в самом станке, а вокруг него. Купили отличный листогибочный пресс с ЧПУ, а он стоит полупустой. Причина — не продумана подготовка данных и логистика в цеху. Современный станок — это узел в цифровой цепи. Как в него попадает управляющая программа? Ручной ввод с флешки? Через сеть из САПР? Поддерживает ли он стандартные форматы (например, DXF напрямую)?

Была ситуация, когда мы внедряли новый пресс, а конструкторы продолжали присылать чертежи в PDF. Приходилось каждый раз переводить их в геометрию, тратить время. Хороший производитель сегодня думает не только о железе, но и о программных инструментах для технолога — симуляторах гибки, простых CAM-модулях для создания управляющих программ. Это сильно сокращает время переналадки.

Кроме того, не стоит сбрасывать со счетов обучение. Можно купить самую ?умную? машину, но если оператор или технолог не понимает физики процесса гибки, не знает, как материал поведёт себя при разных радиусах, он не выжмет из оборудования и половины возможностей. Поэтому я всегда смотрю, что производитель предлагает в плане обучения и сопровождения. Наличие подробной, понятной документации на русском языке, видеоинструкций по настройке — это признак серьёзного отношения к клиенту.

Взгляд в будущее: что будет иметь значение завтра

Сейчас много говорят про Индустрию 4.0, интернет вещей, сбор данных. Для листогибочного пресса это означает переход от простого выполнения программы к постоянному самодиагностированию и анализу эффективности. Машина будет не просто гнуть, а записывать, сколько циклов выполнено, как менялись параметры в течение смены, предсказывать необходимость обслуживания.

Но здесь я вижу и ловушку. Не все готовы к этому, и не всем это нужно. Иногда это просто маркетинговая обёртка для банального сбора телеметрии. Настоящая ценность появится, когда эти данные будут не просто копиться, а анализироваться и давать конкретные рекомендации: ?увеличьте давление на 5% для этой парции стали?, ?замените инструмент через 500 циклов?. Пока такие системы — редкость.

Для среднего производства, на мой взгляд, ближайший тренд — это не столько ?умный завод?, сколько дальнейшее упрощение и ускорение процесса от чертежа до готовой детали. И здесь снова важна роль производителя как партнёра. Компания, которая, как ООО “Эведи”, занимается исследованиями и разработками, потенциально может предложить более интегрированные и практичные решения для этой задачи, чем тот, кто просто собирает станки из готовых компонентов. Их специализация на конкретном сегменте оборудования — гибка и резка — как раз позволяет углубляться в такие детали.

Вместо заключения: субъективный чек-лист

Так на что же смотреть, выбирая производителя? Если резюмировать мой опыт, то список будет примерно таким. Во-первых, глубина проработки механики под заявленные задачи, а не просто максимальные цифры в характеристиках. Во-вторых, ?интеллект? системы ЧПУ — не по количеству кнопок, а по способности адаптироваться к реальным материалам и износу. В-третьих, доступность сервиса, запчастей и качество поддержки. В-четвёртых, готовность производителя предоставить не каталог, а практическую информацию — отчёты об испытаниях, рекомендации по настройке под ваши материалы.

И последнее. Никогда не стоит игнорировать специализацию. Фирма, которая делает всё подряд — фрезерные, токарные, гибочные станки — вряд ли сможет угнаться в нюансах гибки за той, что десятилетиями шлифует именно это направление. Поэтому, когда видишь сайт вроде lvdcnc.ru, где компания Maanshan Aiweidi чётко обозначает свою нишу — гибочные и режущие станки, — это вызывает больше доверия. Это не гарантия, но хороший сигнал. В конечном счёте, правильный производитель листогибочных прессов с ЧПУ — это не тот, у кого самый красивый стенд на выставке, а тот, чьи станки годами работают в цехах, не доставляя головной боли, а решая задачи. Всё остальное — детали.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Одностольная станок для лазерной резки

Одностольная станок для лазерной резки -

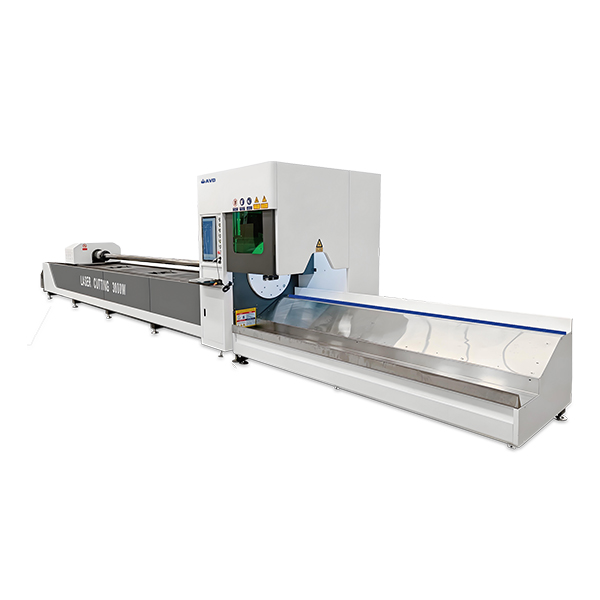

лазерная трубная резка

лазерная трубная резка -

Полуавтоматический трубогибочный станок с ЧПУ

Полуавтоматический трубогибочный станок с ЧПУ -

NC Загибочный станок

NC Загибочный станок -

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ -

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ -

Четырехроликовый листопрокатный станок

Четырехроликовый листопрокатный станок -

Листогибочный пресс с сервоприводом NC 63T/1600 мм

Листогибочный пресс с сервоприводом NC 63T/1600 мм -

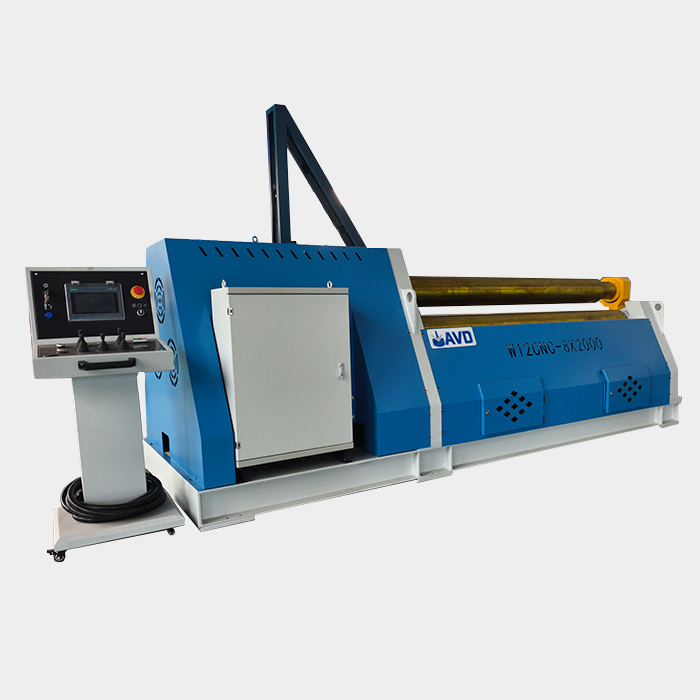

W12CNC-8X2000 Четырехроликовый листопрокатный станок

W12CNC-8X2000 Четырехроликовый листопрокатный станок -

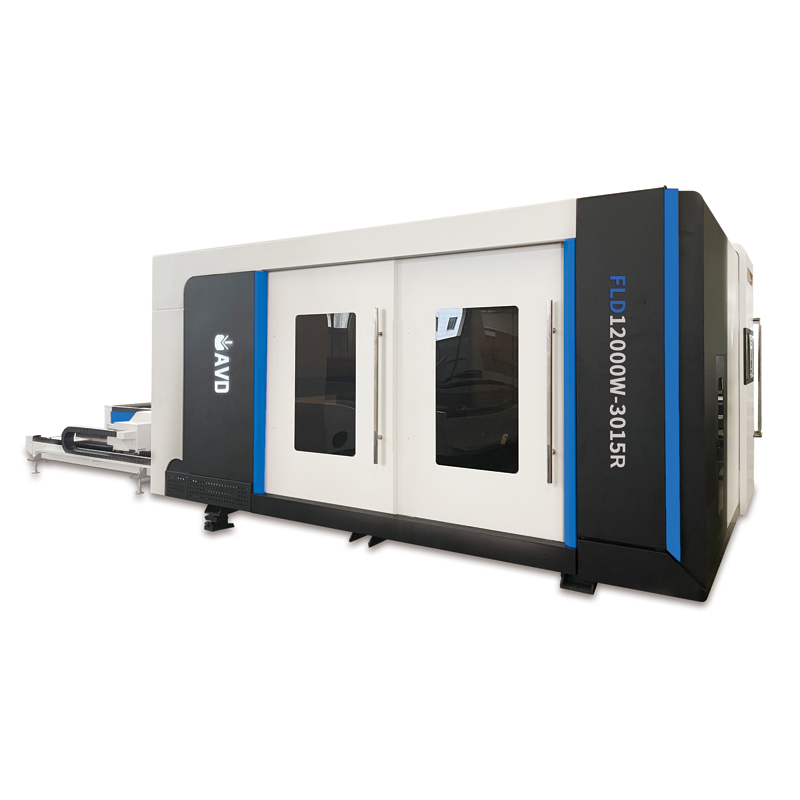

Полная защита двойного стола лазерного отрезного станка

Полная защита двойного стола лазерного отрезного станка -

Листогибочный Станок

Листогибочный Станок -

Комбинированный дыропробивной станок с ножницами

Комбинированный дыропробивной станок с ножницами

Связанный поиск

Связанный поиск- Китай металло режущий станок Экспортер

- Электромеханический листогибочный пресс с чпу производитель

- автоматизированная производственная линия

- Китай чпу режущий станок Экспортер

- Китай купить гибочный станок для арматуры завод

- Китай Трубогибочный станок завод

- Китай гибочные станки чпу видео заводы

- Китай трубогибочный станок для круглой трубы Производители

- Китай трубогибочный станок для круглой Основная страна покупателя

- Китай Гидравлический пресс Основная страна покупателя