Электромеханический листогибочный пресс с чпу производитель

Когда ищешь электромеханический листогибочный пресс с чпу производитель, часто упираешься в одно: все говорят про точность и надёжность, но мало кто объясняет, из чего эта надёжность на самом деле складывается. Многие сразу смотрят на цифры: тоннаж, скорость, длина. А потом удивляются, почему станок из коробки не тянет серийную гибку сложного профиля или начинает ?плавать? по углам после полугода работы. Сам через это проходил. Кажется, пора разложить по полочкам не рекламные слоганы, а то, на что действительно стоит смотреть, когда выбираешь оборудование для цеха.

Чем электромеханический привод отличается от гидравлики в гибочных прессах

Здесь часто начинается путаница. Гидравлику многие считают эталоном мощности, а электромеханику — чем-то ?облегчённым? для тонких работ. Отчасти это так, но не совсем. Ключевое отличие — в управлении усилием и позиционированием. В электромеханическом приводе, особенно с сервоприводом и шариковинтовой парой, нет масла, которое меняет вязкость от температуры, нет клапанов, которые могут подтекать. Усилие создаётся непосредственно двигателем через передачу. Это даёт плюсы: стабильность скорости хода ползуна независимо от нагрузки, точность остановки до сотых миллиметра, энергоэффективность — двигатель потребляет ток только в момент работы, а не постоянно гоняет маслонасос.

Но есть и подводные камни. Если в гидравлике перегрузка часто компенсируется предохранительным клапаном, то в электромеханической системе перегрузка ложится на сервопривод и механику. Поэтому критически важна правильная калибровка системы и защита от перегрузок. Видел случаи, когда настройщики в погоне за скоростью выставляли слишком резкий разгон, и это приводило к повышенному износу ремней или даже деформации шариковинтовой пары на мощных гибах. Производитель должен закладывать достаточный запас прочности в механическую часть и предлагать интуитивно понятную систему настройки усилия.

В контексте поиска производителя это значит, что нужно смотреть не просто на наличие сервопривода, а на то, как реализована кинематическая схема. Кто делает станину? Как рассчитаны направляющие ползуна? Какие подшипники используются в натяжных узлах? Например, у Maanshan Aiweidi CNC Machine Tool Co., Ltd. в моделях серии EBP часто используется монолитная станина с закалёнными и шлифованными направляющими, а сервопривод и редуктор интегрированы в единый блок, что снижает люфты. Это не реклама, а наблюдение по техдокументации и отзывам с нескольких площадок.

ЧПУ в гибочном прессе: интерфейс, функционал и ?подводные камни?

Система ЧПУ — это мозг станка. И здесь разброс огромен: от простых контроллеров с базовым программированием угла до сложных систем с 3D-симуляцией гибки, коррекцией пружинения и управлением задним упором с несколькими осями. Частая ошибка — покупать станок с максимально ?навороченной? системой, 90% функций которой в вашем производстве никогда не понадобятся. Но и другая крайность — брать слишком простую систему, которая не позволит гибко менять программы или компенсировать износ инструмента.

На что я всегда обращаю внимание? Первое — удобство оффлайн-программирования. Если для создания каждой новой детали нужно ?тыкать? кнопки на пульте, это убивает время. Хорошо, когда производитель предоставляет хотя бы простой симулятор на ПК. Второе — работа с пружинением материала. Система должна не просто запоминать угол, а позволять вносить поправки на основе реальных замеров первой детали. Некоторые ЧПУ делают это полуавтоматически, что сильно ускоряет наладку.

Третье, и это очень важно, — совместимость с инструментом и оснасткой. Бывает, что ЧПУ отлично работает со штатным инструментом производителя, но начинает ?капризничать? при установке сегментных пуансонов или универсальной оснастки от других брендов. Нужно заранее уточнять эти нюансы. На сайте lvdcnc.ru, который представляет Maanshan Aiweidi CNC Machine Tool Co., Ltd., видно, что они акцентируют внимание на адаптивности своих систем ЧПУ к разному инструменту, но в реальности, конечно, лучше запросить тестовую программу под ваши задачи.

Производитель vs. сборщик: где кроется разница

Слово ?производитель? сегодня размыто. Есть компании, которые действительно разрабатывают и производят ключевые компоненты: станины, ползуны, системы управления. А есть те, кто закупает готовые узлы в Китае, Тайване или Европе, собирает их под своей маркой и занимается в основном продажей и сервисом. И то, и другое — нормальная практика, но понимать, с кем имеешь дело, необходимо.

Если компания — производитель в полном смысле, у неё обычно есть собственная линия механической обработки (портальные фрезерные станки, станки для термообработки), своё конструкторское бюро, где ведётся расчёт жёсткости станины и динамики привода. Это влияет на две вещи: сроки поставки нестандартных решений (например, увеличенной длины стола) и возможность глубокой модернизации или ремонта в будущем. У сборщика же всё зависит от его поставщиков.

ООО Мааньшаньская компания станков с ЧПУ “Эведи”, судя по описанию, позиционирует себя именно как компания, специализирующаяся на исследованиях, разработке и производстве. Это важный сигнал. Но всегда стоит запросить видео с производства, спецификации на компоненты (какие марки подшипников, сервоприводов, шариковых винтов используются). Лично для меня показателем был случай, когда для нестандартного заказа на пресс 300 тонн они предоставили расчёт прогиба балки под конкретную нагрузку — это говорит об инженерной глубине.

Практические аспекты эксплуатации и обслуживания

Купить станок — это полдела. Второе — заставить его стабильно работать годами. Для электромеханических прессов с ЧПУ критически важно регулярное обслуживание механики. Речь не только о смазке направляющих (хотя и это обязательно). Нужно следить за натяжением приводных ремней, контролировать момент трения в направляющих, проверять точность позиционирования заднего упора. Многие проблемы с повторяемостью угла гиба упираются именно в механику, а не в электронику.

Ещё один момент — температурная стабильность. Хотя электромеханический привод не так греется, как гидравлическая станция, сервоприводы и шкафы управления выделяют тепло. Если цех не отапливается зимой и жарко летом, это может влиять на точность. Хороший производитель предусматривает систему термокомпенсации в ЧПУ или даёт чёткие рекомендации по климатическим условиям эксплуатации.

Из личного опыта: одна из самых частых ?болезней? после года-двух работы — повышенный люфт в узле крепления пуансона. Казалось бы, мелочь. Но из-за этого начинает ?срывать? угол при гибке толстого листа. Причина часто в износе посадочных мест или ослаблении прижимных элементов. Производители, которые делают станину из высококачественного литого чугуна с точной механической обработкой, имеют здесь преимущество — износ минимален. У тех, кто использует сварную сталь, проблема может проявиться раньше.

Критерии выбора: на что смотреть помимо цены

Цена, конечно, решающий фактор. Но если разложить стоимость владения за 5-7 лет, картина меняется. Дешёвый станок может потребовать больше затрат на инструмент (из-за неточной гибки), простаивать из-за ремонтов и не позволять брать сложные заказы. Поэтому мой чек-лист всегда включает несколько неочевидных пунктов.

Во-первых, наличие и качество техдокументации. Есть ли подробная инструкция по калибровке? Приложены ли электрические схемы? Как быстро можно получить замену датчика положения? Во-вторых, обучение операторов. Производитель предлагает ли курс настройки или ограничивается базовым пуском в эксплуатацию? В-третьих, логистика запчастей. Какие компоненты есть на складе в регионе, а какие везутся 2-3 месяца из-за рубежа?

Возвращаясь к теме электромеханический листогибочный пресс с чпу производитель, можно сказать, что идеальный вариант — это баланс. Баланс между ценой и качеством компонентов, между функциональностью ЧПУ и простотой его освоения, между мощностью станины и энергопотреблением. Компании вроде Aiweidi, которые фокусируются на конкретном сегменте (гибка и резка), часто понимают эти балансы лучше, чем крупные универсальные бренды. Но окончательный вердикт всегда выносит цех и ежедневная работа на оборудовании. Моё мнение: не гонитесь за максимальными характеристиками. Ищите станок, который будет предсказуемо и стабильно делать именно ваш типовой набор деталей. А для этого иногда лучше десять раз провести тестовую гибку, чем один раз поверить красивому каталогу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комбинированный дыропробивной станок с ножницами

Комбинированный дыропробивной станок с ножницами -

Четырехроликовый листопрокатный станок

Четырехроликовый листопрокатный станок -

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ -

Оптоволоконный лазерный станок для резки металлических листов и труб

Оптоволоконный лазерный станок для резки металлических листов и труб -

Тандемный листогибочный пресс

Тандемный листогибочный пресс -

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

NC Загибочный станок

NC Загибочный станок -

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм -

Полуавтоматический трубогибочный станок с ЧПУ

Полуавтоматический трубогибочный станок с ЧПУ -

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм -

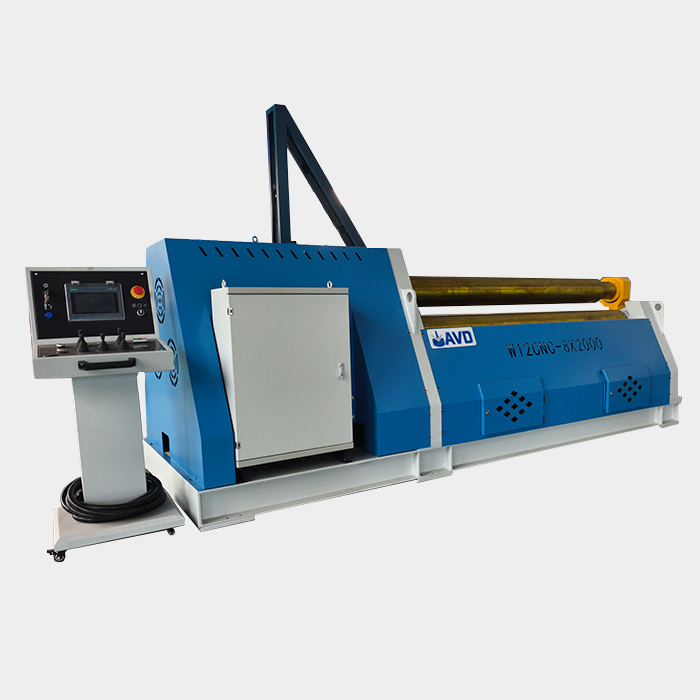

W12CNC-8X2000 Четырехроликовый листопрокатный станок

W12CNC-8X2000 Четырехроликовый листопрокатный станок -

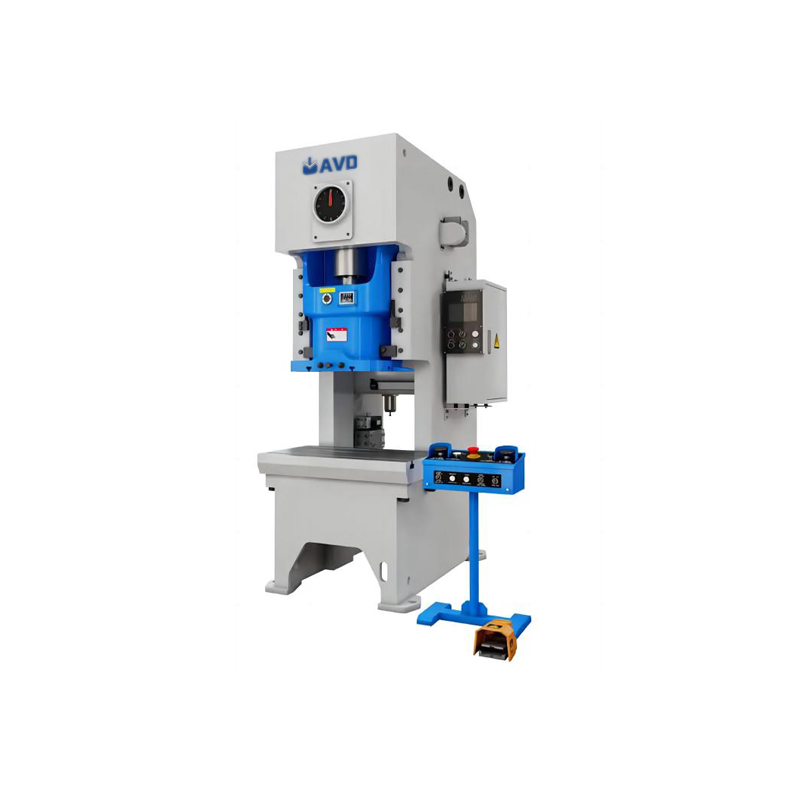

Пневматический кривошипный пресс

Пневматический кривошипный пресс

Связанный поиск

Связанный поиск- Китай оператор гибочного станка Поставщики

- Китай гибочные станки купить цена цена

- Китай ножницы кривошипные листовые цена

- Китай большой гидравлический пресс Экспортер

- купить гибочный станок

- Китай Лазерный режущий станок заводы

- Китай гибочный станок для листового Производитель

- Листогибочный станок с чпу поставщик

- Китай Гибочный блок продукт

- Гидравлические листогибочные прессы с чпу производитель