Гидравлические листогибочные прессы с чпу продукты

Когда слышишь про гидравлические листогибочные прессы с чпу, многие сразу думают о точности до микрона и полной автоматизации. Но на практике часто оказывается, что ключевой вопрос — не только в самом ЧПУ, а в том, как вся система держит нагрузку при серийной гибке толстого листа. Я много раз видел, как покупатели гонятся за красивыми цифрами в паспорте, а потом сталкиваются с тем, что станина ?играет? после нескольких месяцев интенсивной работы. Это та самая точка, где теория встречается с реальностью цеха.

Не только программа, но и ?железо?

Возьмем, к примеру, настройку гибочного угла. В теории, загрузил программу — и пресс делает всё сам. На деле же, если у тебя лист с неоднородной толщиной или внутренними напряжениями (а такое сплошь и рядом), то даже самый продвинутый контроллер не спасет от брака. Здесь важно, как реагирует гидравлика. Мне приходилось работать с прессами, где система компенсации прогиба балки была реализована чисто программно, без обратной связи от датчиков давления в цилиндрах. Результат — постоянные подстройки оператором. И это как раз тот случай, когда продукты позиционируются как высокотехнологичные, но в них не хватает именно инженерной проработки ?железной? части.

Поэтому сейчас я всегда смотрю на конструкцию станины и способ синхронизации цилиндров. Например, у некоторых моделей от Maanshan Aiweidi CNC Machine Tool Co., Ltd. встречал схемы с двумя независимыми гидравлическими контурами и перекрестной обратной связью. Это не та деталь, которую выносят в заголовок каталога, но именно она определяет, будет ли машина стабильно гнуть 12-мм сталь партиями по 500 штук или начнет ?плыть? после сотой.

Еще один момент — интерфейс ЧПУ. Бывает, что производители, особенно новые на рынке, ставят самые последние модели контроллеров с сенсорными экранами, но программное обеспечение для расчета развертки и компенсации пружинения сырое. Оператору приходится вносить поправки вручную, сводя на нет все преимущества автоматизации. На сайте https://www.lvdcnc.ru видно, что компания делает акцент именно на исследовании и разработке — это как раз та область, где такой подход должен давать плоды. Но в живую оборудование нужно тестировать.

Ошибки при выборе и монтаже

Расскажу про один случай. Заказывали пресс для гибки корпусов шкафов управления. Ключевым требованием была чистота гиба без царапин. Выбрали машину с ЧПУ, где была заявлена специальная полировка рабочих поверхностей балки и стола. При этом не обратили внимания на жесткость направляющих ползуна. В итоге, после месяца работы появился минимальный люфт, которого хватило, чтобы на лицевой поверхности листа при обратном ходе появлялись едва заметные риски. Проблема была не в программе, а в механики. Пришлось останавливать линию и устанавливать дополнительные боковые опоры. Это к вопросу о том, что гидравлические листогибочные прессы — это система, где все узлы должны быть сбалансированы.

Монтаж — отдельная тема. Даже идеально спроектированный пресс можно испортить неправильной установкой. Фундамент — это не просто ?залить бетон?. Нужно учитывать вибрации от соседнего оборудования. Однажды видел, как пресс с ЧПУ, установленный рядом с мощными ножницами, начал выдавать погрешность по параллельности. Контроллер показывал идеальные параметры, а детали выходили с перекосом. Причина — микросдвиги в станине от ударных нагрузок. Пришлось делать демпфирующую прослойку и заново выверять по лазерному нивелиру.

Здесь стоит отметить, что специализация ООО Мааньшаньская компания станков с ЧПУ “Эведи” на гибочном и режущем оборудовании — это плюс. Обычно такие компании лучше понимают взаимное влияние разных типов оборудования в цеху и могут давать более приземленные рекомендации по монтажу и эксплуатации, в отличие от универсальных поставщиков.

Детали, которые решают всё

Поговорим об оснастке. Самый совершенный пресс — всего лишь источник усилия. Качество гиба на 60% определяется пуансоном и матрицей. Частая ошибка — экономия на оснастке для прессы с чпу продукты. Ставят старые, уже изношенные инструменты на новый точный станок и ждут чуда. Его не будет. Особенно критично для ЧПУ, где зазор и радиус закругления должны быть выдержаны идеально, иначе система автоматической компенсации пружинения не сможет корректно работать.

Еще одна деталь — система измерения угла гибки. Оптические датчики хороши в чистом цеху. Но если в воздухе есть масляный туман или пыль (а в металлообработке это почти всегда), то начинаются сбои. Надежнее оказываются механические щупы с последующим преобразованием сигнала, хотя они и медленнее. Это тот компромисс, который нужно принимать, исходя из конкретных условий. В описании оборудования на lvdcnc.ru часто акцентируют внимание на адаптации под задачи клиента — вот это как раз та точка, где такие нюансы должны обсуждаться.

Гидравлика. Тишина работы — не просто вопрос комфорта. Если гидростанция пресса постоянно работает с характерным воем или стуком, это часто признак кавитации или неоптимальной работы клапанной группы. Со временем это ведет к перегреву масла и износу насоса. Хороший признак, когда производитель использует регулируемые насосы с замкнутым контуром для основных движений. Это снижает энергопотребление и тепловыделение. На деле же многие бюджетные модели все еще идут с нерегулируемыми насосами и редукционными клапанами, что для цеха с многосменкой может вылиться в серьезные счета за электричество.

Программное обеспечение: удобство против надежности

Современные ЧПУ — это по сути промышленные компьютеры. И здесь встает вечный вопрос: использовать проприетарное ПО от производителя станка или сторонние, более универсальные CAD/CAM системы для разверток? Первое обычно лучше заточено под конкретную модель, может иметь удобные мастер-настройки для типовых операций. Но оно же может оказаться ?черным ящиком? с ограниченными возможностями для доработки. Второе дает свободу, но требует от оператора или технолога более глубоких знаний.

Работая с разным оборудованием, заметил, что для серийного производства сложных деталей лучше всего работает связка: инженер готовит программу в стороннем софте (типа Lantek или даже специализированных модулях SolidWorks), а на пресс загружается уже готовый код, и ЧПУ работает преимущественно в режиме исполнения. Это снижает вероятность ошибки оператора прямо у станка. Но для цехов, где много штучных, разнообразных деталей, важна именно интуитивность интерфейса на самом пульте управления. Производителям, таким как Эведи, нужно искать баланс между этими двумя подходами в своих продукты.

Нельзя не затронуть тему диагностики. В хорошем прессе с ЧПУ система самодиагностики должна быть понятной не только сервисному инженеру, но и мастеру цеха. Не просто выдать код ошибки ?E-045?, а показать: ?Превышение температуры масла в контуре синхронизации. Проверить теплообменник. Давление на входе в клапан…?. Это экономит часы простоя. К сожалению, даже сейчас не все это реализуют, хотя технически это давно не проблема.

Что в итоге? Взгляд на рынок и перспективы

Сейчас рынок наводнен предложениями. От дешевых азиатских станков, которые могут быть вполне надежными в простых задачах, до сверхточных европейских машин за совершенно другие деньги. Выбор гидравлические листогибочные прессы с чпу — это всегда поиск компромисса между бюджетом, задачами и будущей нагрузкой. Опыт подсказывает, что не стоит покупать станок ?на вырост? с огромным запасом по тоннажу, если ты не планируешь его использовать. Лишний металл в станине — это не только переплата, но и повышенная инерция, больший расход энергии на разгон и торможение.

Перспективы же я связываю не с увеличением количества осей или сенсорности экрана, а с интеграцией. Пресс должен не просто гнуть, а быть частью цифрового контура цеха. Чтобы данные о гибке (фактическое усилие, упругая деформация для конкретной партии металла) автоматически учитывались при подготовке управляющих программ для последующих операций, например, для сварки или сборки. Некоторые производители уже двигаются в этом направлении, предлагая решения для IIoT.

Если возвращаться к конкретике, то для большинства российских цехов, занимающихся металлоконструкциями, оптимальным часто оказывается выбор в пользу проверенных производителей с хорошей сервисной поддержкой в регионе. И здесь значение имеет не только бренд станка, но и ответственность поставщика. Способность не просто продать, а помочь внедрить, обучить, оперативно реагировать на вопросы. Изучая предложение от Maanshan Aiweidi CNC Machine Tool Co., Ltd., видно, что они делают ставку на специализацию и разработку. Это правильный путь. Но в конечном счете, как и с любым оборудованием, истина рождается в цеху, под нагрузкой, в выполнении реального техзадания. Все остальное — лишь цифры в каталоге.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

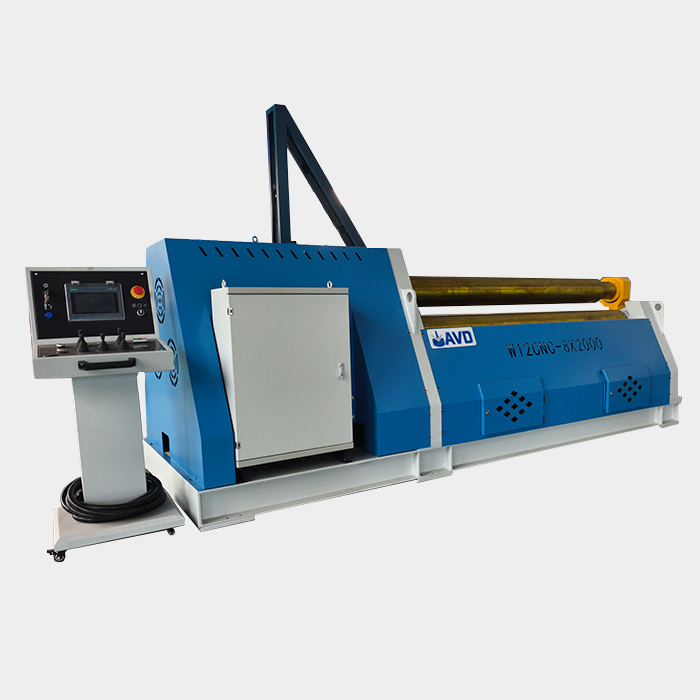

W12CNC-8X2000 Четырехроликовый листопрокатный станок

W12CNC-8X2000 Четырехроликовый листопрокатный станок -

Полуавтоматический трубогибочный станок с ЧПУ

Полуавтоматический трубогибочный станок с ЧПУ -

Четырехроликовый листопрокатный станок

Четырехроликовый листопрокатный станок -

Лазерный сварочный аппарат

Лазерный сварочный аппарат -

Установка для бендинга

Установка для бендинга -

Трехвалковый листопрокатный станок

Трехвалковый листопрокатный станок -

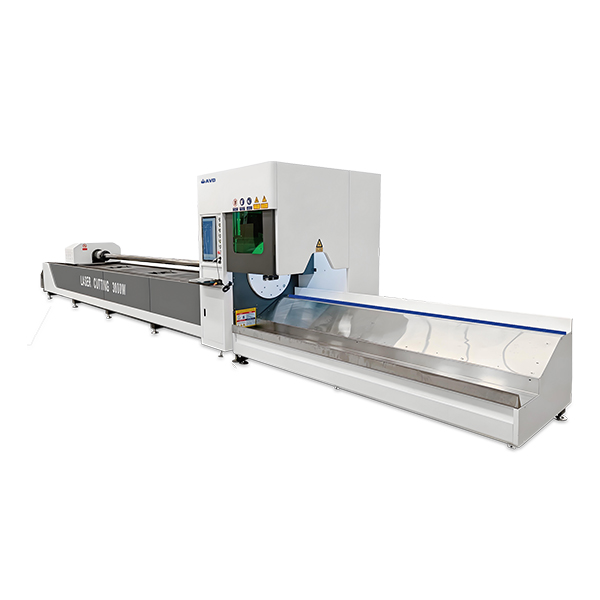

лазерная трубная резка

лазерная трубная резка -

Одностольная станок для лазерной резки

Одностольная станок для лазерной резки -

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ -

Листогибочный Станок

Листогибочный Станок -

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм -

Листогибочный пресс с сервоприводом NC 63T-3200mm

Листогибочный пресс с сервоприводом NC 63T-3200mm

Связанный поиск

Связанный поиск- Китай NC гибочный станок Производители

- W11 трехвалковый листогибочный станок

- Китай бездорновые трубогибочные станки Экспортер

- Китай Штамповочный станок заводы

- Лазерная резка машина

- оси листогибочного пресса с чпу

- Полностью автоматическая трубогибочный станок с ЧПУ

- Китай Гибочный станок с ЧПУ Производитель

- Китай купить станок режущий Производитель

- Китай купить станок режущий Основная страна покупателя