Как работает лазерный режущий станок

Станки для лазерной резки произвели революцию в обрабатывающей промышленности. Они могут идеально воссоздать проекты, созданные на компьютере, за считанные минуты или даже секунды.

С развитием автоматизации и интеллекта в производстве станки для лазерной резки вытесняют традиционные методы резки с их точностью, эффективностью и гибкостью. Таким образом, они становятся лучшим выбором для обработки металлов и неметаллов.

В настоящее время лазерные резаки применяются во многих секторах, таких как автомобилестроение, аэрокосмическая промышленность, электроника, полупроводники и медицинские инструменты, для производства высокоточных компонентов и изделий.

Но как они достигают этих удивительных результатов? Давайте рассмотрим, что такое станок для лазерной резки, различные типы существующих лазеров и результаты, которых они могут достичь.

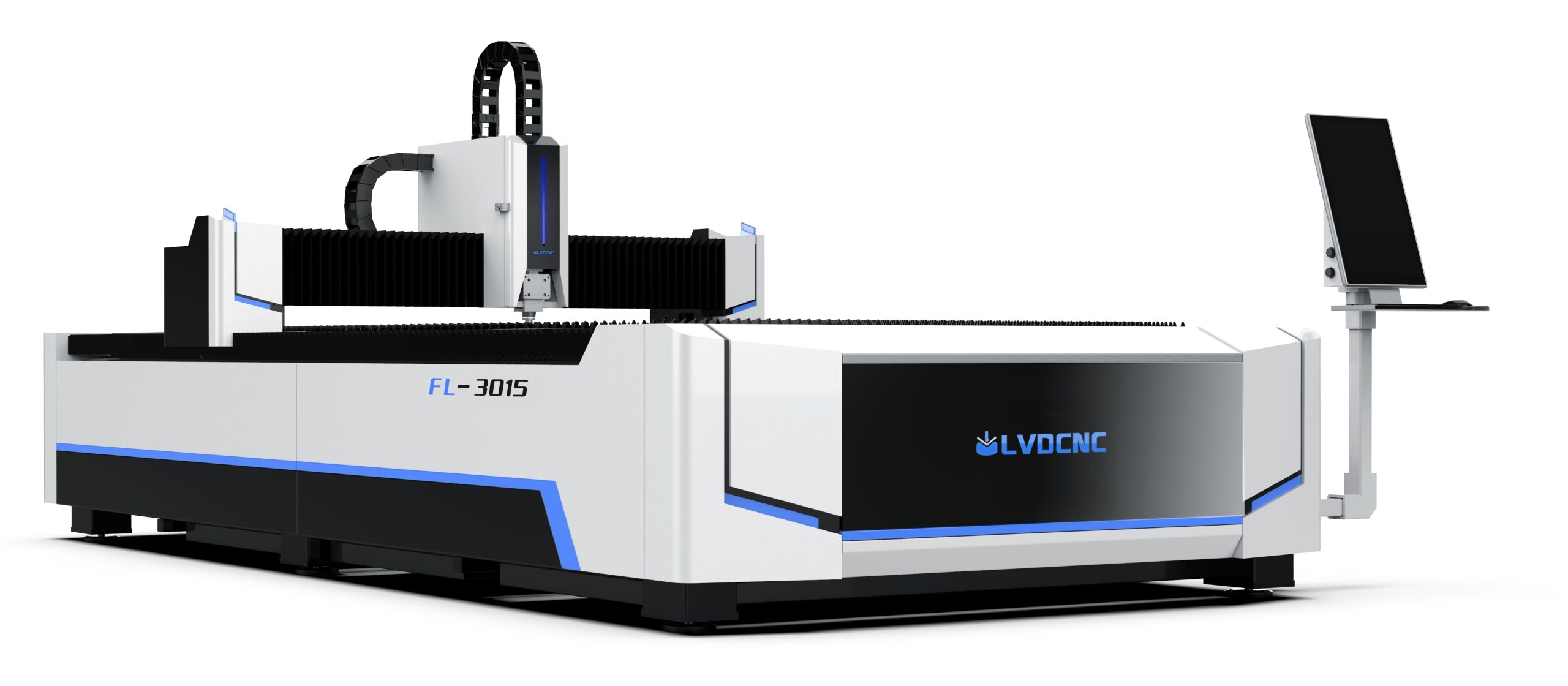

Что такое лазерный режущий станок?

Лазерный режущий станок — это тип станка с ЧПУ. ЧПУ означает компьютерное числовое управление. Станок с ЧПУ принимает команды из чертежей, которые были оцифрованы и преобразованы в компьютерный язык, описывающий каждый угол и кривую этого дизайна.

После того, как чертеж был закончен в программе компьютерной визуализации, все, что нужно сделать дизайнеру, — это отправить дизайн на станок. Это очень похоже на отправку файла изображения на обычный принтер.

Лучше всего то, что лазерный режущий станок может воссоздать эти проекты за считанные минуты и может производить столько деталей, сколько вам нужно.

Типы лазерных режущих станков

Лазеры CO2

В основе лазера CO2 лежит длинная вакуумно-запечатанная трубка, заполненная газом, в основном углекислым газом (CO2), с некоторым количеством азота. Когда эта трубка электризуется, она возбуждает молекулы газа и создает сильный свет.

Этот свет выходит из одного конца трубки и отражается от ряда зеркал. Зеркала перенаправляют свет через фокусирующую линзу. Фокусирующая линза концентрирует свет в точке, где он очень горячий. Затем лазер может резать различные материалы посредством термического разделения.

Применимые материалы — это металлические материалы, включая цветные металлы, такие как тонкие алюминиевые пластины. Неметаллические материалы — это дерево, бумага, акрил, кожа, ткани и обои.

Главное преимущество перед волоконными лазерами заключается в том, что они, как правило, обеспечивают лучшее качество кромок при резке, особенно на металле толщиной более 0,25 дюйма.

Волоконные лазеры

Волоконные лазеры работают по тому же принципу, что и волоконно-оптические лампы. Свет попадает в стеклянную трубку, покрытую другим типом стекла, которое имеет другие отражающие свойства. Это заставляет свет «отскакивать» вниз по трубке, усиливая силу света по мере его прохождения.

Особые свойства этого света позволяют ему гораздо легче поглощаться отражающими материалами, такими как металл.

Природа волоконной оптики также позволяет уменьшить диаметр лазера до гораздо меньшего. Это означает, что с помощью этих лазерных режущих машин можно достичь высокого уровня детализации.

Волоконные лазерные режущие машины относятся к твердотельным лазерам, поэтому их не нужно часто обслуживать. Срок их службы превышает 25000 часов. Их эффективность резки в 3 раза выше, чем у лазерной режущей машины CO2. Кроме того, режущие головки волоконных лазерных резаков допускают непрерывный или импульсный свет и хорошо адаптируются.

Применяемые материалы: металлы, сплавы, неметаллы (стекло, дерево и пластик). Подходит для тонких материалов.

Как работает лазерная резка

Лазеры являются основными компонентами лазерных режущих станков. Существует несколько различных типов лазеров, используемых в станках с ЧПУ. Обычно они содержат лазеры CO2, волоконные лазеры и лазеры YAG.

Они состоят из стеклянной трубки, заполненной фиксированными газами, такими как CO2, азот и гелий. Когда через эти газы проходят электрические токи высокого давления, молекулы CO2 будут вдохновляться для достижения высокого уровня энергии.

В то время как молекулы CO2 с более высоким уровнем энергии возвращаются на низкий уровень энергии, будет высвобождаться инфракрасный свет с длиной волны 10,6 мкм, который является лазером CO2.

Лазерные лучи, генерируемые лазером, сначала отражаются серией отражателей для изменения направления их облучения. Затем фокусирующие линзы фокусируют лазерные лучи в небольшое световое пятно диаметром менее 0,3 мм.

Наконец, сфокусированные лазерные лучи высокой плотности мощности могут быстро нагревать материал до точек плавления или испарения.

При облучении лазерными лучами с высокой плотностью мощности поглощающие энергию материалы достигают высокой температуры.

Однако разные материалы по-разному реагируют на лазеры, поэтому им нужна разная мощность лазера, обычно от 1 до 6 кВт.

Когда температура превышает температуру плавления, материалы начинают плавиться; когда она превышает температуру кипения, они начинают испаряться и образовывать пар. Расплавленный и испаренный материал будет удаляться из режущих ил, образуя надрезы.

Чтобы ускорить удаление расплавленных и испаренных материалов, лазерные резаки впрыскивают газ высокого давления, такой как кислород и азот, во время резки. Газы могут выдувать расплав из ил, чтобы предотвратить повторную сварку надрезов и защитить фокусирующие линзы от повреждения.

Что касается некоторых кислородоактивных материалов, таких как нержавеющая сталь, то для предотвращения окисления надрезов обычно используются инертные газы, такие как азот.

Под управлением системы управления ЧПУ режущая головка точно движется в соответствии с предварительно запрограммированными траекториями резки.

Современная точность позиционирования лазерного режущего станка достигает 0,052 мм. Таким образом, они способны вырезать сложные и точные узоры.

Кроме того, системы управления ЧПУ также могут регулировать такие параметры, как мощность лазера, скорость резки и расход газа, для достижения полной автоматизации работы, что значительно повышает производительность.

Преимущества лазерной резки

Высокая точность и аккуратность

Благодаря малому диаметру лазерного луча он может вырезать точный рисунок. Диаметры сфокусированных световых пятен составляют менее 0,33 мм.

Интегрированные с системой управления ЧПУ лазерные резаки могут работать автоматически. Точность позиционирования может достигать 0,05 мм, что намного меньше, чем при традиционной механической обработке.

Универсальность в резке различных материалов

Лазерные резаки позволяют резать различные материалы, включая металлы, неметаллы и различные композитные материалы.

Трехмерные лазерные режущие станки могут резать на любой поверхности без искусственной регулировки угла, что расширяет диапазон применимых материалов.

Сокращение отходов материала и чистые разрезы

Благодаря высокому качеству и гибкости лазерная резка может максимально сократить отходы и производить чистые разрезы.

Более короткие сроки производства

Благодаря высокой скорости резки и высокой эффективности лазерные резаки могут значительно сократить сроки производства. Скорость лазерного резака может достигать нескольких метров в минуту, что в несколько раз превышает скорость традиционных методов резки.

Лазерные резаки позволяют производить однократную формовку без повторной обработки, экономя время на последующую обработку.

Автоматизация и повторяемость

Лазерные резаки можно легко автоматизировать и стандартизировать, поэтому они подходят для серийного производства.

Большинство современных лазерных режущих станков, оснащенных системами управления с ЧПУ, могут работать автоматически, что снижает затраты на рабочую силу.

Системы управления с ЧПУ, хранящие программы резки, могут достигать быстрых вызовов и обеспечивать повторяемость и последовательность обработки

Низкие требования к обслуживанию означают, что нет необходимости в дополнительной рабочей силе, поскольку вам нужно только менять охлаждающую воду и регулярно обслуживать оптические системы.