Цена станков с ЧПУ

Когда слышишь ?цена станков с ЧПУ?, первое, что приходит в голову — это цифра в каталоге или на сайте. Многие, особенно те, кто только начинает осваивать производство, думают, что это и есть главный параметр для выбора. На деле же, это одна из самых больших ловушек. Цена — это просто точка входа в длинный список вопросов. Самый частый промах — сравнивать только по паспортным данным и стоимости, не учитывая, что будет дальше, через полгода интенсивной работы. Я сам на этом обжигался, когда лет десять назад выбирал первый гибочный центр для цеха. Смотрел на дешевые варианты, казалось, характеристики похожи, а разница в цене — 20-30%. Решил сэкономить. И это была, пожалуй, самая дорогая экономия в моей практике.

Из чего складывается реальная стоимость владения

Вот смотрите, берем для примера гибочные прессы с ЧПУ. Есть условный ?бюджетный? сегмент и машины подороже, от проверенных производителей, вроде тех, что делает Maanshan Aiweidi CNC Machine Tool Co., Ltd.. Разница в начальной цене очевидна. Но если разложить все по полочкам, картина меняется. Первое — это точность и ее сохранение во времени. Дешевый станок может давать приемлемую точность на приемке, но после нескольких месяцев работы задние упоры начинают ?гулять?, а синхронизация цилиндров сбивается. Теряешь время на постоянные подстройки, увеличивается брак. Это — скрытая добавка к той самой начальной цене.

Второй пункт — энергопотребление и гидравлика. Кажется, мелочь? На одном из наших старых станков стояла нерегулируемая насосная станция. Мотор работал постоянно на полную, даже когда станок был в простое, просто чтобы поддерживать давление в системе. Счет за электричество был существенным. Более современные системы, как я позже увидел на оборудовании с lvdcnc.ru, используют сервоприводы и умные гидравлические схемы. Насос включается только в момент гибки. Экономия на энергии за два года могла покрыть разницу в цене с нашим старым агрегатом.

И третий, самый болезненный фактор — ремонтопригодность и наличие запчастей. С дешевым станком часто возникает ситуация ?одноразовости?. Сломался какой-нибудь специализированный датчик или плата управления — а его нигде нет. Производитель уже сменил модель, поддержки нет. Приходится ?колхозить? решение, ставить что-то стороннее, что никогда не работает идеально. Время простоя цеха в такой ситуации — это прямые убытки, которые в разы превышают любую первоначальную экономию.

Опыт с ?Эведи?: не только про гибку

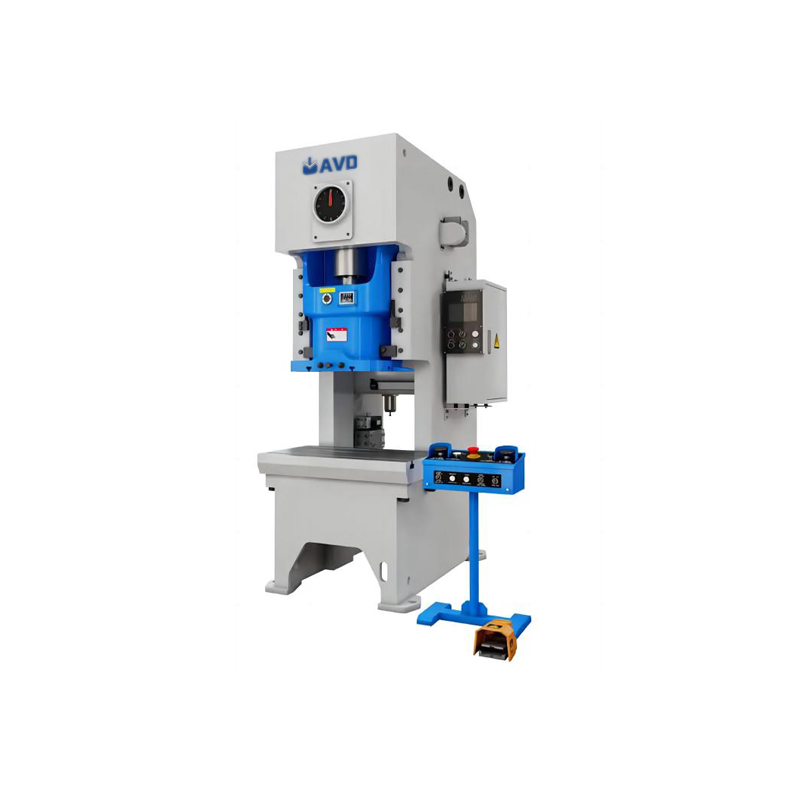

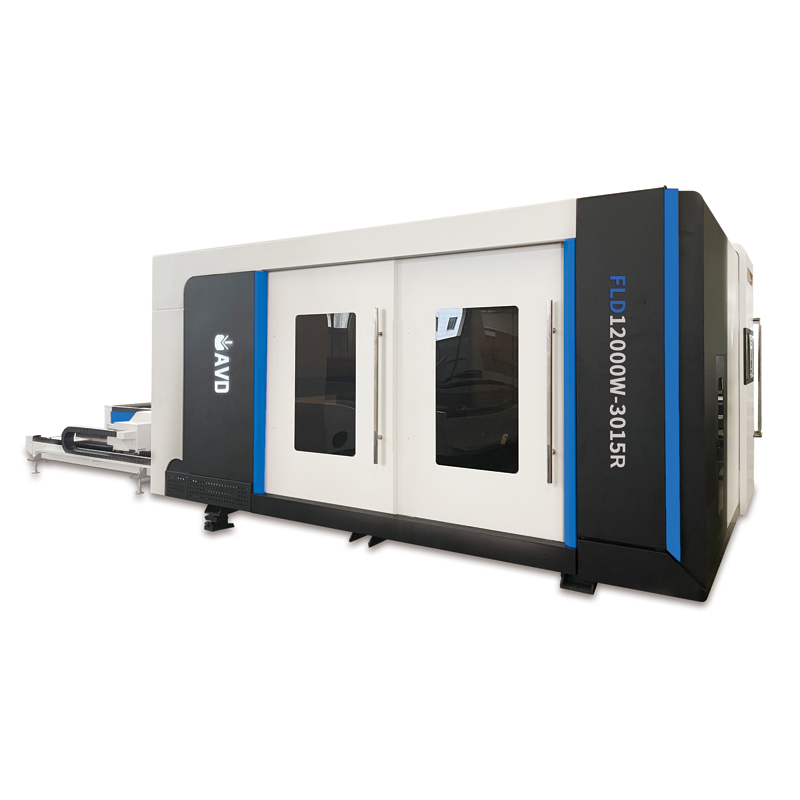

Я обратил внимание на ООО Мааньшаньская компания станков с ЧПУ “Эведи” не сразу. Сначала они были одним из многих имен в длинном списке поставщиков. Что зацепило — так это их фокус. Они не пытаются делать всё, а специализируются именно на гибочных станках и резке листа. Это всегда хороший знак. Когда компания концентрируется на узком сегменте, там обычно глубже проработка деталей. Мы взяли у них для тестов компактный пресс с ЧПУ, не самый дорогой в их линейке.

Что сразу бросилось в глаза — конструкция станины. Литые элементы, мощное ребро жесткости. Это банально, но многие экономят именно на металле. А ведь от жесткости станины зависит, как станок будет вести себя под нагрузкой, особенно при гибке длинных деталей. Не будет прогиба — не будет и погрешности по длине заготовки. У них же в описании на сайте https://www.lvdcnc.ru я наткнулся на раздел про исследования и разработки. Обычно это просто картинка для солидности, но в их случае чувствовалось, что инженеры действительно вникают в процесс. Например, продуманный доступ к гидроцилиндрам для обслуживания — мелочь, которая экономит часы механикам.

Самый показательный для меня момент был связан с программным обеспечением. Оно не самое раскрученное на рынке, но интерфейс сделан интуитивно. Важнее другое — техподдержка реагировала не с шаблонными ответами, а конкретно. Один раз возникла проблема с расчетом пружинения для особо толстого листа. Мы с их инженером по видеосвязи полчаса обсуждали параметры материала, он удаленно скорректировал коэффициенты в ПО. Это та самая ?поддержка жизненного цикла?, о которой все пишут, но мало кто реально делает. И это, считайте, тоже часть цены — только со знаком ?плюс?.

Где можно сэкономить, а где — категорически нет

Исходя из своего горького и не очень опыта, я выработал несколько правил. Экономить можно на ?обвесе?. Не всегда нужен самый дорогой автоматический загрузчик или система лазерного контроля угла с первого дня. Эти опции можно докупить и установить позже, когда поток работ стабилизируется. Не стоит переплачивать за бренд, если его имя — это просто наклейка на стандартной машине, собранной на том же заводе, что и десятки других.

А вот на чем экономить смертельно — так это на системе ЧПУ и приводах. Это мозг и мышцы станка. Тут лучше брать проверенные, пусть и не самые последние модели, от известных производителей (Siemens, Fanuc, Bosch Rexroth — у каждого свои предпочтения). Потому что поломка здесь — это полная остановка. А ремонт — это высокая стоимость услуг инженера и долгое ожидание запчастей. Кстати, у того же ?Эведи? в стандартных конфигурациях часто используют контроллеры Syntec, что является разумным балансом цены и надежности для задач гибки.

Еще одна точка, где ?сэкономленные? деньги вылезут боком, — это подготовка фундамента и электроснабжения. Станок с ЧПУ — не холодильник, воткнул в розетку и работает. Если не обеспечить должную жесткость основания и стабильное напряжение, даже самая дорогая машина будет мучиться, терять точность, и винить вы будете производителя, а не кривой пол в цехе. Это отдельная статья расходов, которую нужно закладывать в бюджет изначально.

Цена как отражение задачи

В конечном счете, правильный вопрос — не ?сколько стоит станок с ЧПУ??, а ?сколько стоит решить мою производственную задачу??. Если вам нужно гнуть простые короба для вентиляции сериями, вам не нужна машина с пятью осями и системой 3D-сканирования. Достаточно надежного двухосевого пресса с хорошим повторяемым позиционированием. И его цена будет одной. Если же ваш бизнес — это штучные, сложные изделия из разного металла, с частыми переналадками, то вам нужна гибкость. И здесь цена складывается уже из скорости перенастройки, возможности хранить сотни программ, точности, не зависящей от оператора. Это совсем другие деньги.

Поэтому мой главный совет — прежде чем смотреть прайсы, сядьте и максимально подробно опишите, что и в каких объемах вы планируете делать. Не только сейчас, но и в перспективе пары лет. Какие материалы, толщины, длины, сложность гибов. Как часто меняются задачи. Только с этой картой в руках можно начинать разговор о цене. И тогда диалог с поставщиком, будь то крупный дилер или напрямую завод вроде Мааньшань Aiweidi, станет предметным. Вы будете обсуждать не скидку, а конфигурацию, которая минимизирует ваши общие затраты на производство детали.

Цена станка — это лишь билет. Стоимость всего ?спектакля? — владения, эксплуатации, получения качественной продукции — определяется совсем другими статьями. И иногда стоит доплатить за этот билет, чтобы потом не платить за каждый выход на сцену.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ -

Листогибочный Станок

Листогибочный Станок -

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм -

Установка для бендинга

Установка для бендинга -

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм -

Оборудование резки листов шиберного типа

Оборудование резки листов шиберного типа -

Тандемный листогибочный пресс

Тандемный листогибочный пресс -

NC Загибочный станок

NC Загибочный станок -

W24 гидравлическая профилегибочная машина

W24 гидравлическая профилегибочная машина -

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

Маятниковое оборудования резки листов

Маятниковое оборудования резки листов -

Лазерный сварочный аппарат

Лазерный сварочный аппарат

Связанный поиск

Связанный поиск- Китай купить гибочный станок Поставщики

- дробилок смд

- Листогибочный станок с чпу завод

- Китай листовой гибочный станок купить продукт

- Китай гибочный станок для листового завод

- Китай ручной трубогибочный станок Экспортер

- Китай Маятниковые листовые ножницы HSS Производитель

- гибочный станок для металла цена

- трубогибочный станок угс 6

- Китай Машина лазерной резки волокна цена