Листогибочный станок с чпу завод

Когда слышишь 'листогибочный станок с чпу завод', многие сразу представляют огромные конвейерные линии и полный цикл от стали до готового станка. Но на практике, ключевое часто не в масштабах производства, а в том, как на заводе выстроена цепочка контроля за точностью сборки. Сам видел, как на некоторых предприятиях гонятся за количеством, а потом наладчики месяцами исправляют люфты в направляющих.

Ошибки в восприятии 'заводского' производства

Многие покупатели, особенно те, кто только начинает осваивать гибку, считают, что если станок сделан на заводе, то он априори надежный. Это опасное заблуждение. Завод — это прежде всего система, а не просто здание с оборудованием. Например, наличие собственного участка обработки станин на пятикоординатном обрабатывающем центре — это один показатель. Но если термообработка этих станин отдана на субподряд и нет жесткого входящего контроля, то все преимущества теряются. Тут как раз стоит отметить подход Maanshan Aiweidi CNC Machine Tool Co., Ltd. (lvdcnc.ru), где, судя по описанию специализации, фокус сделан именно на исследованиях и разработке, а не на простой сборке. Это важный акцент.

В свое время мы закупили пресс для гибки у одного 'завода', который на деле был крупным сборочным цехом. Все комплектующие — импортные, но собрано криво. Проблема была в базовой плоскости станины, которую не проверили после транспортировки. Пришлось самим выверять, снимать заднюю балку, шлифовать посадочные места. Опыт дорогой, но поучительный. Теперь первым делом интересуюсь, есть ли на производстве эталонные поверочные плиты и как часто калибруют измерительный инструмент в цеху.

Отсюда и вытекает мысль: настоящий листогибочный станок с чпу завод должен иметь полный цикл контроля геометрии. Не только конечный продукт проверяют, а каждый узел на промежуточных этапах. Особенно это касается рамы (станины) и ползуна (бабы). Их параллельность и перпендикулярность — основа точности гиба на всю жизнь станка. Если этот этап пропущен или сделан спустя рукава, никакой Siemens Sinumerik не спасет.

Ключевые узлы, на которые стоит смотреть при выборе

Давайте по пунктам, исходя из горького опыта. Первое — станина. Литую предпочтительнее сварной, но это дорого. Хорошая сварная станина должна быть не просто сварена, а нормализована — отпущена в печи для снятия внутренних напряжений. Иначе со временем ее 'поведет'. На lvdcnc.ru в описании компании прямо указана специализация на разработке и производстве, что намекает на контроль над такими процессами. Хотелось бы увидеть больше технических подробностей на их сайте, например, о том, какое именно оборудование используется для термообработки.

Второе — привод. Гидравлика или электромеханика? Для завода, который делает станки серийно, часто выгоднее и надежнее гидравлика. Она прощает небольшие огрехи в сборке, но требует качественной гидростанции. Смотрел как-то станок от Aiweidi на выставке — стояла надежная насосная группа, видно было по маркировке и подводкам. Но опять же, деталей не хватает. Хорошо бы знать марку гидроцилиндров и есть ли система точного позициониения сервоклапанами, а не просто датчики линейного перемещения на ползуне.

Третье — система ЧПУ. Тут все просто: нужно выбирать под задачи. Для сложного профиля гиба с множеством перестановок — лучше сразу брать с продвинутой системой, например, Cybelec или Delem. Но если завод экономит и ставит слабенький контроллер, который 'тормозит' при обработке сложной программы, — это провал. Интеграция ЧПУ с механической частью — это та самая 'фишка' хорошего завода. Как они прокладывают кабели, как защищают датчики от вибрации и стружки — мелочи, которые решают все.

Пример из практики: настройка и первые проблемы

Привезли мы как-то новый станок. Вроде все отлично, завод-изготовитель с именем. Но при первой же калибровке матрицы и пуансона начались странности. Прогиб посередине рабочей длины был больше заявленного. Стали разбираться. Оказалось, завод для экономии поставил ползун (бабу) с недостаточной жесткостью поперечного сечения. При полном давлении его слегка 'выдувало'.

Решение было нестандартным. Пришлось разрабатывать технологию гибки с неполным использованием номинального усилия, разбивая один мощный гиб на два прохода с перестановкой. Производительность, конечно, упала. Завод прислал инженеров, те лишь развели руками — мол, в допусках уложились. Но для нашей работы с тонкостенными профилями это был критичный прогиб. Так что 'допуски завода' и 'реальные требования производства' — это часто разные вещи.

С тех пор всегда прошу провести тестовый гиб на образце, максимально приближенном к моей детали, и не где-нибудь, а в своем цеху. И смотреть не только на угол, а на пружинение и прямолинейность гиба по всей длине. Это лучший тест для листогибочного станка с чпу.

Сервис и долгосрочная работа

Вот что действительно отличает серьезный завод от сборщика — это отношение к постпродажному обслуживанию. Наличие внятных мануалов на русском (не машинный перевод!), доступность запчастей на складе в регионе, обучение операторов. Когда видишь сайт, как lvdcnc.ru, который сделан под русскоязычных клиентов, это уже говорит о многом. Значит, компания Maanshan Aiweidi CNC Machine Tool Co., Ltd. рассматривает наш рынок не как перевалочный пункт для сбыта, а всерьез.

Был негативный опыт с другим поставщиком: сломалась клемма на датчике home position. Казалось бы, ерунда. Но эта клемма была нестандартная, входила в сборку датчика, а сам датчик — proprietary разработка. Ждали запчасть 3 месяца! Простой колоссальный. Теперь в договор включаю пункт о гарантийном запасе критичных электронных компонентов на складе у дилера.

Поэтому, оценивая завод, обязательно смотрите на структуру сервиса. Есть ли инженеры, которые могут приехать не для галочки, а с осциллографом и ноутбуком с ПО для глубокой диагностики ЧПУ? Готовы ли они поделиться параметрами коррекции обратной связи по давлению в гидросистеме? Если да — это партнер.

Итоговые соображения: на чем не стоит экономить

Подводя черту, скажу так. Если вам нужен станок для постоянной работы, а не для гибки двух уголков в месяц, то 'заводское происхождение' должно подтверждаться не сертификатами, а деталями. Не экономьте на точности позициониения ползуна — лучше взять модель с сервоприводом и прецизионными датчиками обратной связи, даже если это дороже. Это окупится стабильностью партий деталей.

Не экономьте на системе ЧПУ. Лучше базовая Delem, чем 'самопальная' система с непонятной поддержкой. И обязательно требуйте обучения программированию у поставщика. Часто проблемы — не в железе, а в том, что оператор не умеет правильно задать компенсацию на пружинение.

И наконец, смотрите на компанию в целом. Такие производители, как ООО Мааньшаньская компания станков с ЧПУ “Эведи”, которые заявляют о специализации на исследованиях и разработке (lvdcnc.ru), вызывают больше доверия, чем те, кто просто продает станки. Потому что за этим, скорее всего, стоит инженерная мысль, а не просто сборка из купленных узлов. Запросите у них техописание с деталировкой ключевых компонентов — по реакции будет многое понятно. В общем, выбирайте не просто станок, а поставщика-единомышленника. Это, пожалуй, главный вывод после всех этих лет работы с гибкой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм -

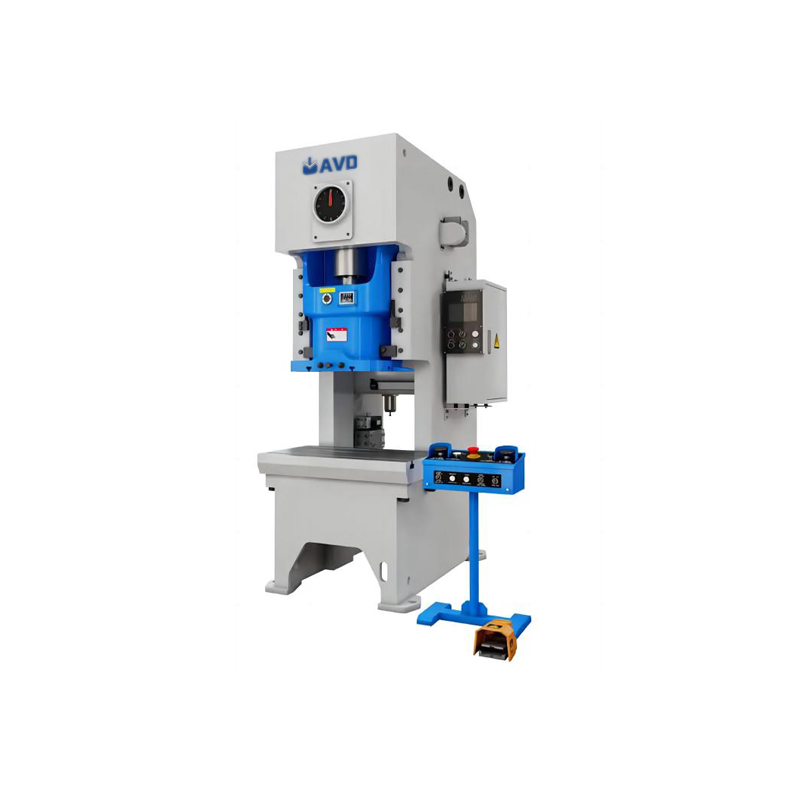

Механическая кривошипный пресс

Механическая кривошипный пресс -

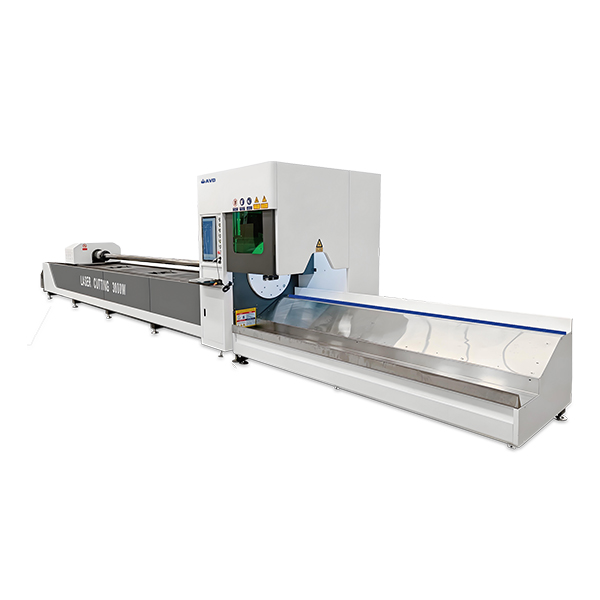

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ -

Тандемный листогибочный пресс

Тандемный листогибочный пресс -

Пневматический кривошипный пресс

Пневматический кривошипный пресс -

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

Листогибочный пресс с сервоприводом NC 63T-3200mm

Листогибочный пресс с сервоприводом NC 63T-3200mm -

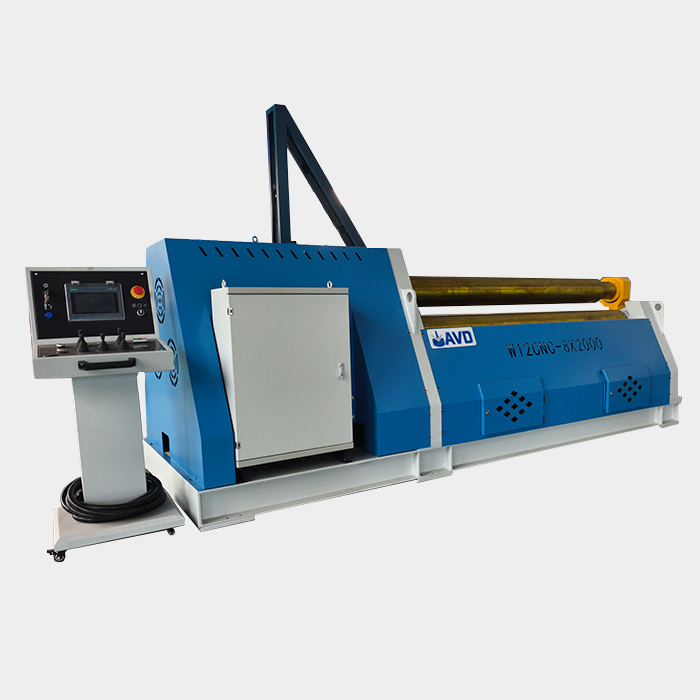

Листогибочный Станок

Листогибочный Станок -

Лазерный сварочный аппарат

Лазерный сварочный аппарат -

NC Загибочный станок

NC Загибочный станок -

Оборудование резки листов шиберного типа

Оборудование резки листов шиберного типа -

Листогибочный пресс с сервоприводом NC 63T/1600 мм

Листогибочный пресс с сервоприводом NC 63T/1600 мм

Связанный поиск

Связанный поиск- купить трубогибочный станок

- Машина лазерной резки

- Китай гибочный станок цена Поставщики

- Китай гибочные ручные станки купить завод

- гибочный станок с чпу цена

- Пресс листогибочный с чпу 3200 основная страна покупателя

- Листогибочный станок с чпу экспортеры

- Китай купить гибочный станок Основная страна покупателя

- Китай листовой гибочный станок купить Поставщик

- Китай пресс штамповочный станок завод