ручной листогибочный станок для листового металла

Вот скажу сразу: многие думают, что сегодня любой гибкой металла должен заниматься только ЧПУ. Это, конечно, бред. Да, для серии, для сложных профилей — да. Но когда речь о штучном производстве, о ремонтной мастерской, о быстрой подгонке на месте — тут ручной листогибочный станок вне конкуренции. Простота, надежность, полная независимость от электричества и программ. Но и тут есть свои нюансы, о которых не пишут в каталогах.

Что такое по-настоящему ?рабочий? ручной станок

Главное — это ощущение в руках. Не просто рычаг, который давит, а четкая, предсказуемая механика. Я много работал с разными, от советских ?тяжеловесов? до современных облегченных конструкций. И знаете, что раздражает? Когда производитель экономит на направляющих или шарнирах. Люфт в паре миллиметров — и о точном угле в 90 градусов можно забыть. Приходится ?дожимать? на глаз, а это уже не работа, а кустарщина.

Вот, к примеру, некоторые модели от Maanshan Aiweidi CNC Machine Tool Co., Ltd. Они, конечно, больше известны своим ЧПУ-оборудованием (их сайт lvdcnc.ru тому подтверждение), но у них в линейке есть и ручные гибочники. Что заметил: у них часто используется система калиброванных упоров и усиленная траверса. Это не просто кусок швеллера, а профиль с ребрами жесткости. На практике это значит, что при гибке длинной заготовки (скажем, на 2 метра) посередине не будет проседания, и угол по всей длине получится равномерным. Мелочь? Нет, это как раз то, что отличает инструмент от игрушки.

Еще один момент — материал пуансона и матрицы. Для ручной гибки часто гнут и нержавейку, и алюминий. Если рабочие кромки сделаны из обычной закаленной стали без должной обработки, на мягком алюминии будут оставаться вмятины, следы. Хороший станок подразумевает возможность установки оснастки с полированными рабочими поверхностями. Об этом редко задумываются при покупке, а потом мучаются.

Где он незаменим и где проигрывает

Идеальный сценарий — монтажная площадка. Представьте, нужно подогнуть кромку на уже смонтированном кожухе вентиляции. Тащить туда электрогидравлический агрегат? Нелепо. Ручной листогибочный станок заносится двумя работягами, ставится прямо на объекте — и через пять минут дело сделано. Его экологическая ниша — мобильность и автономность.

Но вот где его точно не стоит использовать — так это для толстого металла, от 2 мм и выше, особенно если это сталь. Да, технические характеристики могут указывать на возможность гибки 3 мм, но это потребует титанических усилий от оператора. На практике это приведет к перекосу траверсы, усталости и, в итоге, к браку. Это не недостаток станка, это нарушение его технологического предназначения. Видел, как люди пытались согнуть на ручном станке опорный лист — жалкое зрелище. Лучше уж тогда простейший гибочный уголок с кувалдой, честное слово.

Еще один тонкий момент — гибка с малым радиусом. На ручном станке это почти всегда проблема. Нужно либо делать несколько проходов, постепенно опуская траверсу (и тут критически важна точность настройки упора), либо иметь набор специальной радиусной оснастки. Чаще всего этим пренебрегают, и в результате получается не аккуратный закругленный край, а нечто угловатое, с трещинами на внешнем слое металла.

Ошибки при выборе и эксплуатации

Самая распространенная ошибка — гнаться за максимальной длиной гиба. Купят станок на 3 метра, а 90% работ — это детали до метра. А ведь каждый лишний сантиметр длины — это увеличение рычага, который пытается перекосить станину при неравномерном усилии. Для небольших мастерских оптимальна длина до 1.5-2 метров. Управляться легче, и место занимает меньше.

Вторая ошибка — игнорирование системы фиксации заготовки. Хороший станок должен иметь прижимную балку с удобным и быстрым механизмом затяжки (эксцентриковые зажимы — отличное решение). Если прижим слабый, лист начнет ?ползти? в процессе гибки, особенно при работе с оцинковкой. Приходится останавливаться, поправлять — теряется и время, и точность.

Личный опыт неудачи: как-то поставили задачу сделать серию коробов с фальцевым замком. Подумали, что на ручном станке справимся. Но для фальца нужна точность в доли миллиметра на нескольких последовательных гибах. Без цифровых упоров и идеальной параллельности балок это превратилось в мучение. Каждая деталь требовала индивидуальной подгонки. Вывод: для сложных, многоступенчатых профилей ручной листогибочный станок для листового металла — не лучший выбор. Тут уже нужен как минимум полуавтомат с программируемыми упорами.

Про оснастку и доработки ?на коленке?

Штатная оснастка, которая идет в комплекте, часто рассчитана на некий усредненный режим. Настоящая работа начинается, когда начинаешь делать свои пуансоны и матрицы. Например, для гибки узкой полосы (15-20 мм) под 180 градусов (так называемая ?двойная гибка?) штатная V-образная матрица слишком широка. Приходится вытачивать свою, с узким пазом. Или нужен специальный пуансон для отбортовки под сварку.

Многие умельцы дорабатывают станки, добавляя простейшие угломеры с нониусами или даже самодельные цифровые индикаторы к упорной линейке. Это резко повышает повторяемость. Кстати, на сайте lvdcnc.ru у ООО Мааньшаньская компания станков с ЧПУ “Эведи” в описаниях некоторых ручных моделей как раз отмечается возможность интеграции простых измерительных систем — видно, что компания понимает запросы с производства, а не просто продает железо.

Важнейший элемент, который часто выходит из строя, — возвратные пружины на прижимной балке. В дешевых моделях ставят слабые пружины. Со временем они садятся, и балка перестает полноценно отходить, затрудняя установку заготовки. Приходится менять на более жесткие. Это мелочь, но именно такие мелочи и определяют, будет станок годами работать без скрипа, или через полгода начнет раздражать всех в цеху.

Итоги: его место в современном цеху

Так что же, ручной листогибочный станок — это архаизм? Вовсе нет. Это идеальный вспомогательный инструмент. В любом, даже самом автоматизированном цеху, где стоят мощные прессы с ЧПУ, найдется уголок для такого ?трудяги?. Для прототипов, для срочных правок, для мелкосерийных работ, где программировать и настраивать большую машину экономически невыгодно.

Выбирать его нужно не по самой яркой характеристике, а по совокупности мелочей: качество литья станины, отсутствие люфтов в шарнирах, надежность механизма прижима и, что немаловажно, доступность и цена сменной оснастки. Станок — это только часть системы. Без правильного инструмента к нему он бесполезен.

В конце концов, это инструмент, который требует от оператора понимания физики процесса гибки, ?чувства металла?. На ЧПУ можно нажать кнопку и получить деталь, даже не до конца понимая, как она получилась. Здесь же без этого понимания — никуда. И в этом, пожалуй, его главное достоинство и главное же ограничение. Он для тех, кто работает руками и головой одновременно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

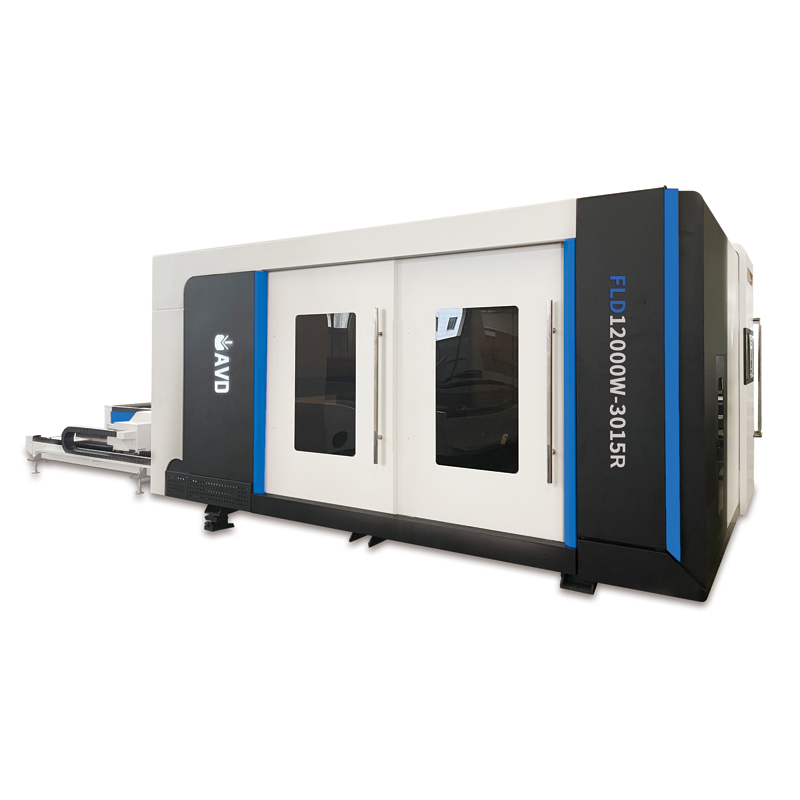

Полная защита двойного стола лазерного отрезного станка

Полная защита двойного стола лазерного отрезного станка -

NC Загибочный станок

NC Загибочный станок -

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ -

Маятниковое оборудования резки листов

Маятниковое оборудования резки листов -

Полуавтоматический трубогибочный станок с ЧПУ

Полуавтоматический трубогибочный станок с ЧПУ -

Листогибочный пресс с сервоприводом NC 80T/2500 мм

Листогибочный пресс с сервоприводом NC 80T/2500 мм -

Установка для бендинга

Установка для бендинга -

Тандемный листогибочный пресс

Тандемный листогибочный пресс -

W24 гидравлическая профилегибочная машина

W24 гидравлическая профилегибочная машина -

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

Оптоволоконный лазерный станок для резки металлических листов и труб

Оптоволоконный лазерный станок для резки металлических листов и труб -

Одноколонный гидравлический пресс

Одноколонный гидравлический пресс

Связанный поиск

Связанный поиск- Китай штамповочный станок купить завод

- Листогибочный станок для листового металла с чпу завод

- Китай ручной листовой гибочный станок Основная страна покупателя

- Китай оператор гибочного станка завод

- Китай Режущий станок Основная страна покупателя

- купить листогибочный станок тапко

- Китай Трубогибочный станок продукт

- Пневматический точный штамповочный станок JH21

- Китай модели трубогибочных станков завод

- Пресс листогибочный с чпу 3200 поставщик