Листогибочный станок для листового металла с чпу завод

Когда говорят про листогибочный станок для листового металла с чпу завод, многие сразу представляют себе огромный цех с роботами, где всё работает само. На деле же, ключевое тут часто не размеры, а то, как эта самая ?заводская? сборка и настройка реализована. Частая ошибка — считать, что если станок сделан на заводе, то он уже идеален ?из коробки?. Как по мне, это только начало истории.

Что на самом деле значит ?заводское? исполнение

Работая с разным оборудованием, пришёл к выводу, что ?завод? — это в первую очередь про контроль процессов. Не просто сварная станина, а конкретные этапы отжига, закалки, проверки геометрии. Видел станки, где на бумаге всё есть, а на практике после месяца интенсивной работы начинала ?плыть? точность. Проблема была как раз в пропущенном или формально проведённом заводском этапе стабилизации металла.

С ЧПУ тут добавляет свой слой сложности. Завод должен не только механику делать, но и иметь компетенции в интеграции систем управления, сервоприводов, датчиков обратной связи. Иначе получается ?гибрид?: станина отличная, а система позиционирования не может её потенциал раскрыть. Бывало, приходилось фактически заново калибровать станок у заказчика, потому что на заводе-изготовителе финальную настройку под конкретные задачи не доделали.

Отсюда и мой главный критерий: хороший листогибочный станок для листового металла с чпу завод — это когда производитель отвечает за весь цикл, от чертежа до проверки программных режимов гибки. Как, например, у Maanshan Aiweidi CNC Machine Tool Co., Ltd. (их сайт — lvdcnc.ru). Они позиционируют себя именно как специалисты по исследованиям и разработке, а не просто сборщики. Это важно, потому что влияет на подход к проектированию.

Подводные камни в выборе и настройке

Один из самых болезненных моментов — это ожидания от автоматизации. Купили как-то для цеха станок с громким названием и ?полным? ЧПУ. Всё вроде бы работало, но операторы постоянно жаловались на сложность подготовки программ для нестандартных деталей. Оказалось, что станок с чпу от того завода был заточен под серийные операции, а его программное обеспечение не давало достаточной гибкости для быстрого перепрограммирования ?на ходу?. Пришлось докупать отдельный CAM-модуль и тратить время на обучение.

Ещё нюанс — оснастка. Завод может сделать отличный пресс, но если он использует нестандартные матрицы и пуансоны, которые потом сложно или дорого найти, это привязывает тебя к одному поставщику. Нужно смотреть на совместимость с распространёнными типами оснастки. В идеале, чтобы сам завод предлагал широкий парк инструмента, но и не блокировал использование аналогов.

Точность — это отдельная песня. Многие техпаспорта пестрят цифрами в микрометрах. Но в реальности на точность гибки влияет всё: и состояние листового металла (напряжения в нём после резки), и износ нижней балки, и даже температура в цеху. Настоящий заводской подход — это когда в документации есть не только идеальные параметры, но и рекомендации по их поддержанию в разных условиях, графики обслуживания именно для сохранения точности.

Опыт с конкретными поставщиками и кейсы

Вот, к примеру, та же Maanshan Aiweidi (lvdcnc.ru). Из их описания видно, что они фокусируются на гибочных и режущих станках. Это хороший знак — узкая специализация часто означает более глубокую проработку. Работал с их оборудованием опосредованно, через партнёров. Отмечали, что у них часто в базовой комплектации идут достаточно мощные сервоприводы, что для гибки толстого металла критично. Не нужно сразу думать об апгрейде.

Был случай, когда нужно было гнуть длинные листы, под 4 метра. Основная проблема — прогиб балки по центру. Станки некоторых производителей справлялись, но с потерей точности на всю длину гиба. В итоге обратили внимание на конструкцию компенсации прогиба. У некоторых заводов, включая Aiweidi, это реализовано через дополнительную систему регулировки по нескольким точкам прямо из программы ЧПУ. Это не просто ?железо?, это уже продуманная система, которая говорит об опыте производителя в решении реальных проблем.

Неудачный опыт тоже был. Заказывали как-то станок у производителя, который делал упор на низкую цену. Механика была сносной, а вот контроллер и ПО оказались крайне ?сырыми?. Интерфейс был нелокализован, логика работы отличалась от общепринятой, техподдержка по софту практически отсутствовала. Вывод: завод должен быть силён не только в металле, но и в ?цифре?. Иначе станок превращается в головную боль.

На что смотреть сегодня и завтра

Сейчас тренд — это даже не просто точность, а предсказуемость и адаптивность. Современный листогибочный станок с чпу должен уметь компенсировать износ, учитывать пружинение разных марок стали без бесконечных ручных пробных гибов. Некоторые продвинутые заводы внедряют системы на основе ИИ, которые анализируют результат предыдущих гибов и корректируют параметры. Пока это редкость, но направление мысли верное.

Важный момент — удалённая диагностика и поддержка. Когда станок — это сложный комплекс, возможность для инженера завода удалённо подключиться, посмотреть логи, проанализировать ошибку — это огромная экономия времени и средств на простое. При выборе стоит уточнять, есть ли такой функционал и как он реализован с точки зрения информационной безопасности.

И всё же, основа основ — это надёжная механика. Все эти ?умные? функции — лишь надстройка. Если станина не обладает должной жёсткостью и устойчивостью к циклическим нагрузкам, никакое ЧПУ не спасёт. Поэтому всегда нужно ?копать? в сторону используемых материалов, методов расчёта и тестирования на заводе-изготовителе. Завод, который дорожит репутацией, как правило, охотно делится такими деталями, может предоставить отчёты по испытаниям.

Итоговые соображения — без пафоса

Так что, возвращаясь к ключевым словам листогибочный станок для листового металла с чпу завод. Для меня это не просто запрос в поисковике, а комплексный запрос на ответственного партнёра. Завод здесь — это не место производства, а синоним зрелости процессов, глубины инженерных знаний и готовности нести ответственность за продукт на всём его жизненном цикле.

Выбирая оборудование, я теперь меньше смотрю на красивые ролики и больше — на техническую документацию, на список реализованных проектов со сложными задачами, на отзывы не о поставке, а о работе через 2-3 года. И, конечно, на открытость производителя к диалогу. Как, например, у упомянутой компании — их специализация на исследованиях и разработках как раз намекает на такой, инженерно-ориентированный подход.

В конце концов, станок — это инструмент. И он должен не просто быть, а эффективно работать годами, позволяя делать продукцию стабильного качества. И именно настоящий завод-производитель, а не сборщик-перепродавец, может в этом быть главным помощником. Остальное — вопросы правильной постановки задач, грамотного внедрения и своевременного обслуживания. Но это уже тема для другого разговора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полуавтоматический трубогибочный станок с ЧПУ

Полуавтоматический трубогибочный станок с ЧПУ -

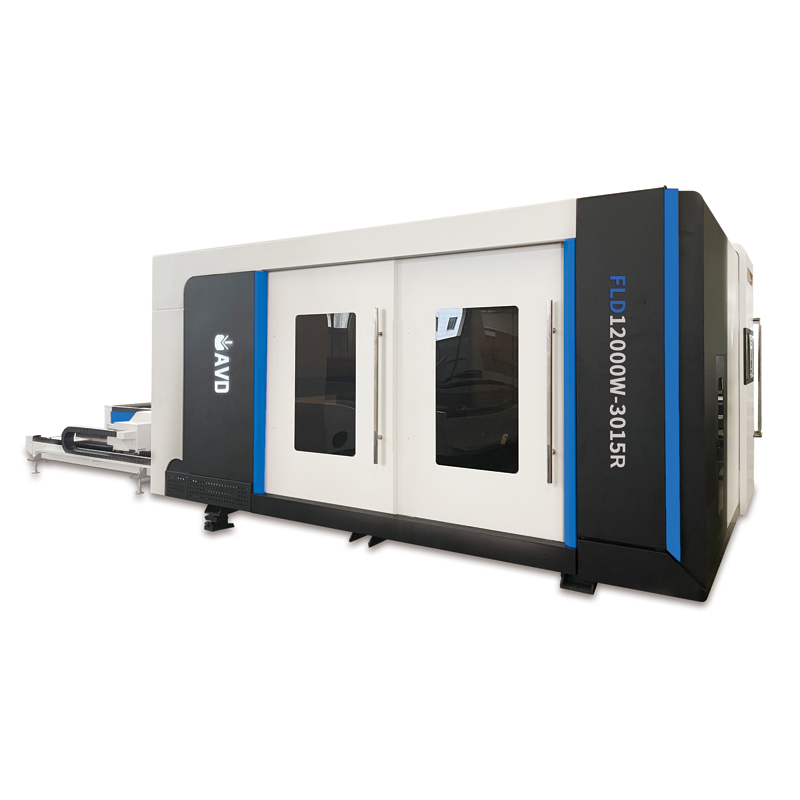

Полная защита двойного стола лазерного отрезного станка

Полная защита двойного стола лазерного отрезного станка -

Листогибочный пресс с сервоприводом NC 80T/2500 мм

Листогибочный пресс с сервоприводом NC 80T/2500 мм -

Комбинированный дыропробивной станок с ножницами

Комбинированный дыропробивной станок с ножницами -

Одностольная станок для лазерной резки

Одностольная станок для лазерной резки -

Оптоволоконный лазерный станок для резки металлических листов и труб

Оптоволоконный лазерный станок для резки металлических листов и труб -

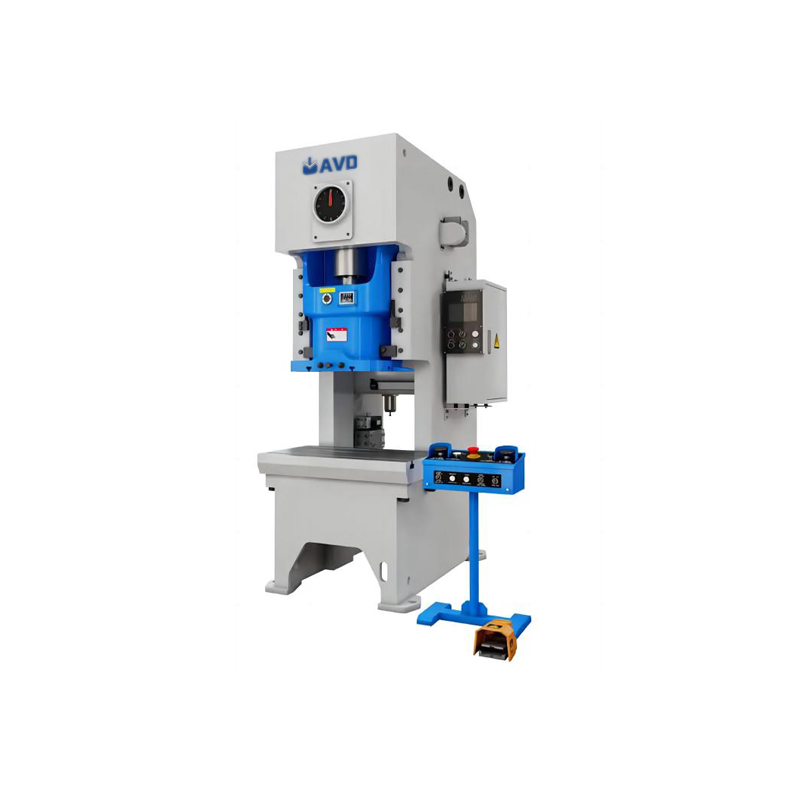

Пневматический кривошипный пресс

Пневматический кривошипный пресс -

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм -

NC Загибочный станок

NC Загибочный станок -

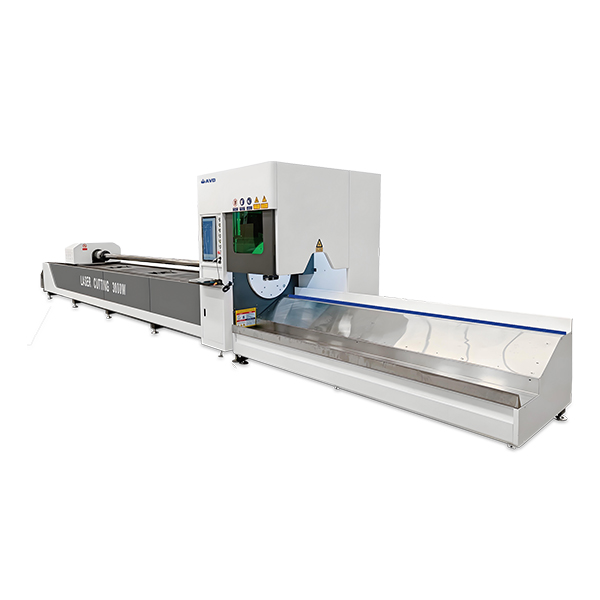

лазерная трубная резка

лазерная трубная резка -

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ -

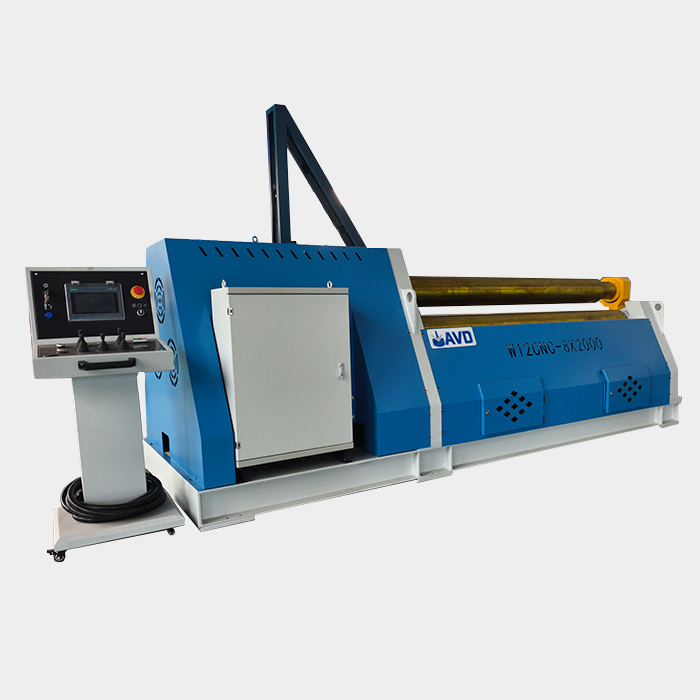

Четырехроликовый листопрокатный станок

Четырехроликовый листопрокатный станок

Связанный поиск

Связанный поиск- Китай гибочный станок чпу купить Поставщики

- Листогибочный пресс с чпу поставщик

- Китай гибочный чпу станок для труб Основная страна покупателя

- Китай Станок лазерной резки с ЧПУ цена

- Китай чпу режущий станок экспортеры

- Китай Лазерный режущий станок завод

- Гибочный блок

- Листогибочный пресс с чпу продукты

- Китай тормозные листовые ножницы HGS Поставщик

- Китай чпу режущий станок Экспортер