Листогибочный пресс с чпу продукты

Когда слышишь 'листогибочный пресс с чпу продукты', многие сразу думают о софте и автоматизации. Но на деле, если ты работал на цеху, знаешь — главное часто не в файле управляющей программы, а в том, как пресс ведёт себя с конкретным листом, как реагирует на износ инструмента, и как оператор его чувствует. Слишком много поставщиков упирают в 'высокотехнологичный ЧПУ', забывая, что гнёт всё-таки делает механика.

Откуда берутся проблемы: мой опыт с первыми станками

Помню, лет десять назад мы поставили один из первых у себя прессов с ЧПУ. По паспорту — всё отлично, точность, скорость. А на практике — люфты в направляющих оказались такими, что при гибке длинных деталей угол 'уползал' на полградуса от края к краю. И никакая программа это не компенсировала. Тогда я и понял: ЧПУ — это мозг, но если 'тело' кривое, толку не будет.

Сейчас, конечно, многие производители научились балансировать. Взять, к примеру, оборудование от Maanshan Aiweidi CNC Machine Tool Co., Ltd. — их сайт lvdcnc.ru я иногда смотрю для сравнения. Они позиционируют себя как компания, специализирующаяся на исследованиях и производстве гибочного и режущего оборудования. Что заметно — в описаниях их листогибочных прессов с ЧПУ часто упоминают жёсткость станины и калибровку. Это уже ближе к реальности.

Но и тут есть нюанс. Однажды тестировали мы станок, вроде бы от приличного бренда. ЧПУ современный, сенсорный экран, библиотеки материалов. А привод компенсации прогиба балки работал с задержкой. В итоге на тонких листах посередине получался перегиб. Пришлось вручную вносить поправки в программу, по сути, 'обманывая' систему. Вывод: даже хороший софт нужно уметь 'приручать' под конкретные задачи цеха.

Что действительно важно в 'продуктах' для гибки

Под 'продуктами' я понимаю не просто сам станок, а весь комплекс: контроллер, программное обеспечение, инструмент, техподдержку. И вот здесь разброс по качеству огромный. Дешёвый контроллер может 'задумываться' при расчёте последовательности гибов для сложной детали, теряя время.

Хороший пример адекватного подхода — когда производитель, такой как Эведи (Aiweidi), предлагает не просто продать станок, а поставляет вместе с ним библиотеки режимов для разных марок стали. Это экономит массу времени настройки. Но! Эти библиотеки нужно обязательно проверять на своём материале. У нас как-то была партия стали с нестандартным коэффициентом упругости, и все углы ушли в минус. Пришлось заново калибровать.

Ещё один критичный продукт — это сам инструмент, пуансоны и матрицы. Для листогибочного пресса с чпу точность их изготовления должна быть на порядок выше, чем для ручного. Малейшая неточность в радиусе — и угол не выдерживается, или появляется вмятина на лицевой стороне. Мы сейчас работаем только с инструментом от проверенных европейских производителей, хоть это и дороже. Экономия на этом этапе убивает всю выгоду от точного ЧПУ.

Случай из практики: когда автоматика подвела

Хочу рассказать про один неудачный эксперимент. Решили мы автоматизировать гибку мелкосерийных деталей, поставили робот-манипулятор для подачи листов в листогибочный пресс с ЧПУ. Всё смонтировали, настроили. Технологически — работало. Но экономически — провал.

Робот требовал идеально ровные, очищенные листы без остатков смазки. Наш складской фронт работ к этому не был готов. Плюс, на переналадку под другую деталь уходило столько же времени, сколько опытный оператор тратил на всю партию вручную. Автоматизация ради автоматизации. Сейчас этот манипулятор пылится в углу. Урок: прежде чем внедрять 'умные' продукты, нужно досконально просчитать весь техпроцесс, а не только операцию гибки.

Это, кстати, частая ошибка при выборе оборудования. Смотрят на технические характеристики пресса, а не на то, как он впишется в существующий поток. На сайте lvdcnc.ru в описании компании Maanshan Aiweidi CNC Machine Tool Co., Ltd. видно, что они делают ставку на разработку и исследования. Хотелось бы, чтобы такие исследования включали и анализ интеграции станка в рабочую цепочку, а не только улучшение точности хода ползуна.

Мысли о надёжности и 'железе'

Долговечность пресса определяют вещи, о которых в каталогах пишут мелким шрифтом. Качество цилиндров, класс подшипников в направляющих, защита кабелей в подвижных узлах. У одного нашего станка через два года пошли трещины на сварных швах станины — вибрация от работы в интенсивном режиме сделала своё дело. Производитель, конечно, отремонтировал по гарантии, но простой цеха дорого обошёлся.

Сейчас при выборе нового оборудования мы обязательно запрашиваем расчёты на усталостную прочность основных узлов. И интересуемся, какие компоненты используются в гидравлике или сервоприводе. Если видишь в списке известные бренды вроде Bosch Rexroth или Yaskawa, это внушает больше доверия, чем 'аналог не уступает'.

В этом контексте интересно, как позиционируют свою продукцию производители вроде Эведи. Специализация на гибочных станках и механическом оборудовании — это хорошо, значит, фокус на 'железе'. Но хотелось бы видеть больше технических отчётов, результатов тестов на долговечность, а не просто красивые рендеры станков на главной странице.

Вместо заключения: о чём стоит помнить

Итак, если резюмировать мой опыт. Листогибочный пресс с ЧПУ — это система. И оценивать нужно все её компоненты вместе. Самый продвинутый контроллер не спасёт слабую механику. А самая точная механика будет простаивать, если ПО неудобное или инструмент подобран неправильно.

При выборе стоит смотреть не только на бренд, но и на то, как производитель поддерживает свои 'продукты' в долгосрочной перспективе. Есть ли обновления ПО, доступны ли запасные части через пять-семь лет, как быстро реагирует техподдержка. Вот, например, изучая предложение от Maanshan Aiweidi CNC Machine Tool Co., Ltd. через их ресурс lvdcnc.ru, логично было бы поинтересоваться наличием сервисных центров в регионе и сроками поставки ключевых узлов.

В конечном счёте, успех работы на таком оборудовании — это симбиоз качественной машины, грамотного оператора и правильно выстроенного техпроцесса. И никакой ЧПУ этот баланс не заменит. Он лишь инструмент, очень точный и мощный, но всё же инструмент. А работать он должен в руках (и в голове) того, кто понимает, что происходит в момент соприкосновения пуансона с металлом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Современные прессы гидравлических прессов: преимущества и области применения

Современные прессы гидравлических прессов: преимущества и области применения -

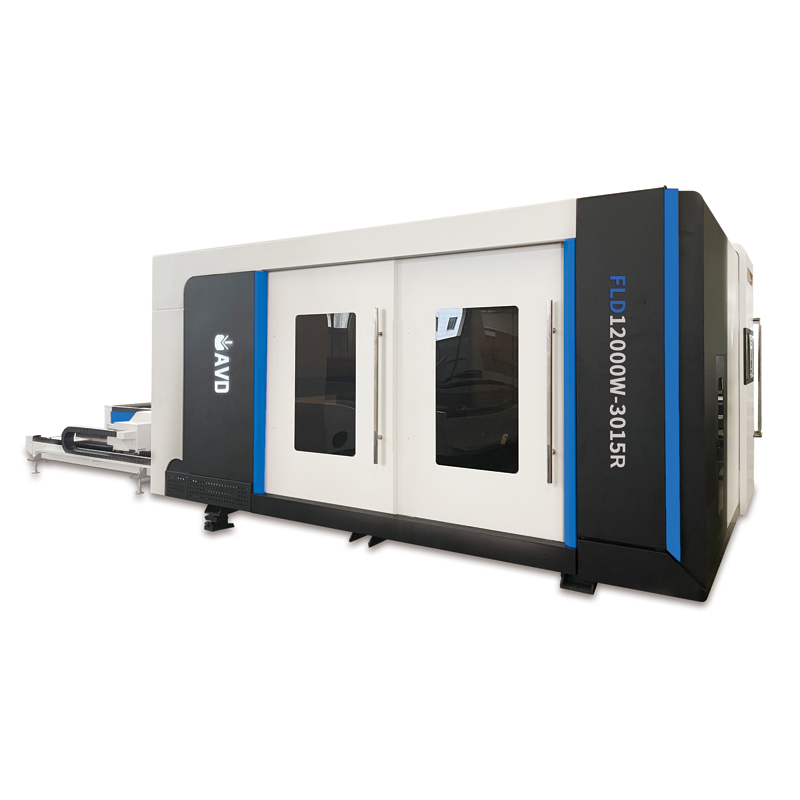

Полная защита двойного стола лазерного отрезного станка

Полная защита двойного стола лазерного отрезного станка -

Листогибочный пресс с сервоприводом NC 63T-3200mm

Листогибочный пресс с сервоприводом NC 63T-3200mm -

Маятниковое оборудования резки листов

Маятниковое оборудования резки листов -

Установка для бендинга

Установка для бендинга -

CNC Загибочный станок

CNC Загибочный станок -

Механическая кривошипный пресс

Механическая кривошипный пресс -

Тандемный листогибочный пресс

Тандемный листогибочный пресс -

NC Загибочный станок

NC Загибочный станок -

Лазерный сварочный аппарат

Лазерный сварочный аппарат -

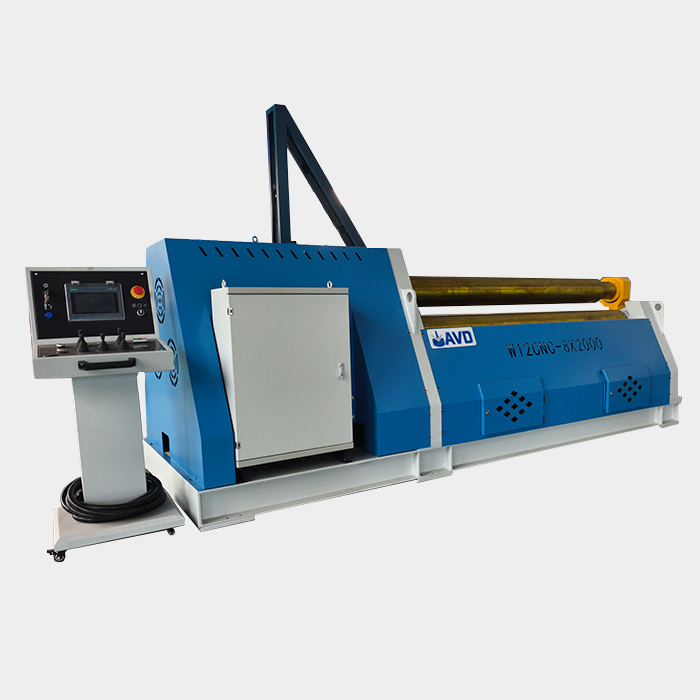

W12CNC-8X2000 Четырехроликовый листопрокатный станок

W12CNC-8X2000 Четырехроликовый листопрокатный станок -

W24 гидравлическая профилегибочная машина

W24 гидравлическая профилегибочная машина

Связанный поиск

Связанный поиск- Листогибочный пресс с чпу производитель

- Китай штамповочный станок купить Поставщик

- Китай Гидравлический пресс Основная страна покупателя

- Китай гибочный станок с чпу цена Экспортер

- Электромеханический листогибочный пресс с чпу экспортеры

- Китай PB-D Тяжелый гибочный станок с цифровым управлением Экспортер

- гибочный станок для листового чпу

- Китай пресс штамповочный станок Основная страна покупателя

- Китай Режущий станок Экспортер

- купить гибочный станок