Пресс листогибочный с чпу 3200 заводы

Когда слышишь запрос ?пресс листогибочный с чпу 3200 заводы?, сразу представляются огромные цеха и конвейеры. Но часто за этим стоит непонимание: ищут просто ?завод?, а на деле ключевое — не масштаб здания, а конкретная инженерная культура и подход к сборке. Многие думают, что если станок сделан на большом предприятии, то он автоматически надежен. Это не всегда так. Я видел, как на некоторых ?заводах? сборку вели вчерашние ученики, а контроль осуществлялся по принципу ?и так сойдет?. Поэтому сам термин ?заводы? я бы трактовал шире — как места, где действительно есть отработанная технология, а не просто площадь.

Цифра 3200: не только про длину

Возьмем тот самый пресс листогибочный с чпу 3200. Для многих это в первую очередь длина гиба. Да, это базовая характеристика. Но в практике важнее, что стоит за этой цифрой. Например, у станка с рабочей длиной 3200 мм может быть разная конструкция станины. Одни производители делают ее сварной из цельных плит, другие — сборной. Первый вариант, если отожжен правильно, часто дает лучшую стабильность при длительных нагрузках. Но видел и обратное — массивная на вид станина ?играла? после полугода работы, потому что экономили на термообработке.

Здесь как раз к месту вспомнить про Maanshan Aiweidi CNC Machine Tool Co., Ltd.. Я изучал их подход. Они не скрывают, что их производство — это не гигантский комбинат, а скорее технологически насыщенное предприятие. На их сайте lvdcnc.ru указано, что специализация — исследования и разработка гибочных станков. Это важный акцент. Когда компания заявляет про R&D в приоритете, это часто значит, что инженеры там ближе к цеху. И для станка на 3200 мм это критично: нужно постоянно считать деформации, подбирать материалы.

Поэтому, выбирая пресс листогибочный с чпу на эту длину, я бы сначала смотрел не на список функций в ЧПУ, а на то, как решена проблема прогиба балки. Некоторые ставят дополнительный цилиндр в центре, другие — усиливают конструкцию. У Aiweidi, если я правильно помню по техдокументации, пошли по пути оптимизации сечения балки и жесткой синхронизации цилиндров. На практике это дает плюс, но требует отладки. Я сам сталкивался, когда их ранняя модель на 3200 мм при гибе тонкого листа в полную длину давала едва заметную дугу. Проблему решили обновлением программы в ЧПУ, которое калибровало синхронизацию ?на лету?. Это пример, когда завод думает.

ЧПУ: интерфейс против логики

Сейчас все говорят про удобный интерфейс ЧПУ. Да, это важно для оператора. Но для производства, которое покупает пресс листогибочный с чпу 3200, гораздо важнее, как эта система управляет задним упором (G-осью) и компенсацией прогиба. Частая ошибка — покупают станок с ярким экраном, но с примитивной логикой позиционирования упоров. В итоге для сложных деталей с несколькими гибами приходится делать кучу проходов или вручную корректировать.

У того же Эведи (Aiweidi) в современных моделях я заметил акцент на программной компенсации упругой деформации материала. То есть система не просто загибает на заданный угол, а заранее рассчитывает пружинение конкретной марки стали. Для завода, который работает с разными металлами, это прямая экономия времени. Но и тут есть нюанс: чтобы эта функция работала идеально, нужно заносить в память точные характеристики материала. На одном из предприятий, где я консультировал, эту опцию не настроили сразу — и первые партии деталей ушли в брак. Потом разобрались, стали вносить параметры из сертификатов к каждой партии металла. Станок начал ?попадать? в угол с первого раза.

Поэтому мой совет: при оценке пресс листогибочный с чпу спрашивайте не ?сколько осей?, а ?как система учитывает реальные свойства материала?. И просите продемонстрировать это не на идеальном образце, а на вашем листе, с вашей сталью. Завод-производитель, который уверен в своем продукте, всегда пойдет на такие тесты.

Заводская сборка: мифы и реальность

Вернемся к слову ?заводы? из запроса. Идеализированная картина — это роботы-сварщики и безупречная чистота. Реальность часто иная. Ключевой этап для пресс листогибочный с чпу 3200 — это не сварка и даже не механическая обработка, а финальная сборка и юстировка. Именно здесь ?рождается? точность.

На том же lvdcnc.ru в описании компании сказано про специализацию на производстве гибочного оборудования. Из личного опыта общения с их технологами знаю, что они уделяют много внимания калибровке датчиков положения и гидравлической системе. Почему это важно? Потому что даже идеально обработанные направляющие могут быть установлены с перекосом в тысячные доли миллиметра, что для гиба длиной 3200 мм выльется в заметный разброс по краям.

Однажды я видел, как на стороннем станке аналогичного размера пытались гибать нержавейку 2 мм. В середине длины угол был 90 градусов, а по краям — 92. Проблема была как раз в сборке: левый и правый цилиндры шли не в идеальной синхронизации, и станина ?подрабатывала?. Инженеры Maanshan Aiweidi, с которыми мы обсуждали этот кейс, сразу сказали, что у них для этого есть протокол проверки синхронности под нагрузкой. То есть станок тестируют не просто на холостом ходу, а гоняют с эталонной нагрузкой. Это и есть признак заводского подхода, а не гаражной сборки.

Гидравлика: сердце станка, о котором молчат

Многие технические характеристики в каталогах умалчивают о деталях гидравлической системы. А для пресс листогибочный с чпу 3200 это, без преувеличения, главный узел. Какие клапаны стоят? Как реализовано охлаждение масла? Есть ли система фильтрации тонкой очистки?

Помню случай на металлобазе: станок после двух лет работы начал ?подтупливать? — скорость холостого хода упала, гиб стал медленнее. Оказалось, что в гидробаке на дне скопилась мелкая стружка и окалина (хотя откуда она взялась в гибочном прессе — отдельный вопрос), и фильтры грубой очистки ее не задерживали. Пришлось промывать всю систему. Производитель, кстати, был не из дешевых. С тех пор я всегда интересуюсь схемой гидравлики. У Эведи, если брать их модели для 3200 мм, часто используется замкнутый контур с датчиком температуры и воздушным охладителем. Это хорошее решение для интенсивной работы, но требует своевременного обслуживания радиатора — он забивается пылью.

Вывод простой: пресс листогибочный с чпу — это не только механика и электроника. Спросите у поставщика схему гидравлики, рекомендации по маслам и периодичность замены фильтров. Если вам дадут внятный ответ с отсылкой к конкретным узлам (например, ?клапан пропорционального регулирования марки REXROTH?), это хороший знак. Если отмалчиваются или говорят общие фразы — стоит насторожиться.

Интеграция в цех: о чем не пишут в паспорте

Купить станок — это полдела. Его нужно поставить, подключить и вписать в технологическую цепочку. Для агрегата длиной 3200 мм и с ЧПУ это часто означает необходимость в подготовке фундамента, подводке мощной электросети (особенно если есть сервоприводы заднего упора) и, что важно, организации пространства для загрузки/выгрузки длинных листов.

Здесь снова вспоминается Maanshan Aiweidi CNC Machine Tool Co., Ltd.. В их документации, которую я изучал, есть раздел с требованиями к основанию. Они прямо указывают на необходимость жесткого фундамента, не связанного с полом цеха, чтобы вибрации от других станков не влияли на точность. Это профессиональный подход. На одном из наших объектов проигнорировали эту рекомендацию, поставили прямо на бетонный пол. Через месяц заметили, что при работе соседнего строгального станка точность гиба ?плавает?. Пришлось демонтировать и делать отдельный фундамент.

Еще один практический момент — программное обеспечение для оффлайн-программирования. Завод-изготовитель, который думает о клиенте, обычно предлагает какую-то CAM-систему или хотя бы конвертер из DXF-файлов. У Aiweidi, кажется, есть своя простая программа для этого. Она не супер-навороченная, но позволяет технологу подготовить управляющую программу на компьютере, не занимая станок. Для завода с плотным графиком это экономия часов.

Вместо заключения: что искать по запросу ?пресс листогибочный с чпу 3200 заводы?

Итак, если резюмировать мой опыт. Когда вы ищете пресс листогибочный с чпу 3200 и хотите, чтобы он был сделан на хорошем заводе, смотрите не на громкое имя, а на детали. Как решена проблема жесткости станины? Как ЧПУ работает с компенсацией пружинения? Как собрана и испытана гидравлика? Готов ли производитель дать доступ к инженерам, а не только к менеджерам?

Компании вроде ООО Мааньшаньская компания станков с ЧПУ “Эведи”, которые специализируются именно на гибочных станках, часто оказываются более сфокусированными на качестве ключевых узлов, чем гиганты широкого профиля. Их сайт lvdcnc.ru — это отправная точка, но настоящую проверку начинайте с технического диалога. Задавайте неудобные вопросы про точность после 100 000 гибов, про доступность запчастей через пять лет, про обучение настройщиков.

В конечном счете, ?завод? — это не стены, а люди и процессы. Хороший станок на 3200 мм выдает стабильный результат изо дня в день, а его поведение предсказуемо. И это достигается не размерами цеха, а культурой производства, которую чувствуешь даже в технической документации и в разговоре с инженером поддержки. Ищите именно это, а не просто яркую вывеску ?завод?.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

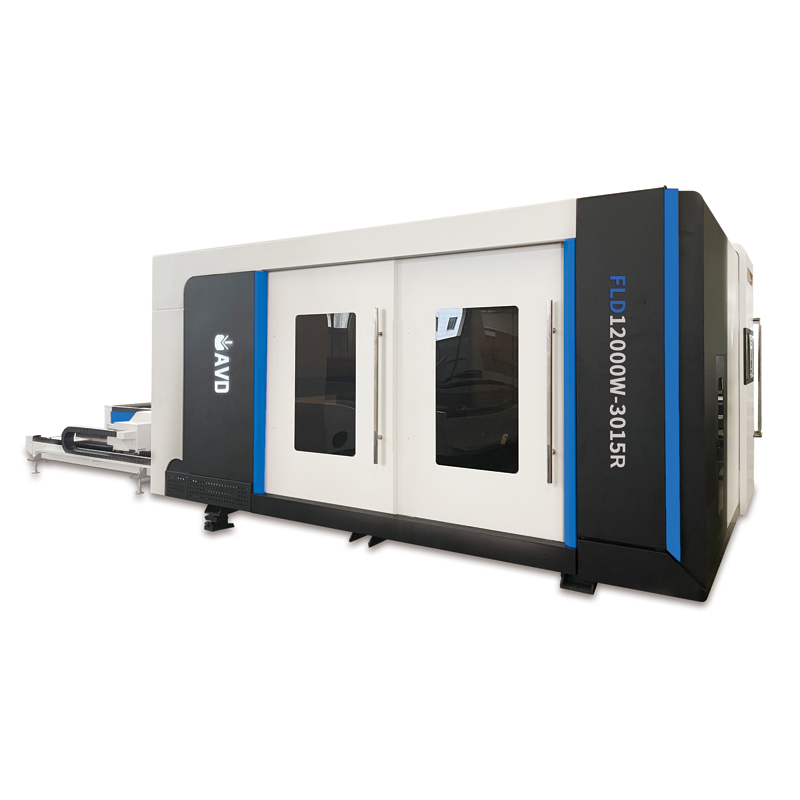

CNC Загибочный станок

CNC Загибочный станок -

Установка для бендинга

Установка для бендинга -

Комбинированный дыропробивной станок с ножницами

Комбинированный дыропробивной станок с ножницами -

Полуавтоматический трубогибочный станок с ЧПУ

Полуавтоматический трубогибочный станок с ЧПУ -

Листогибочный Станок

Листогибочный Станок -

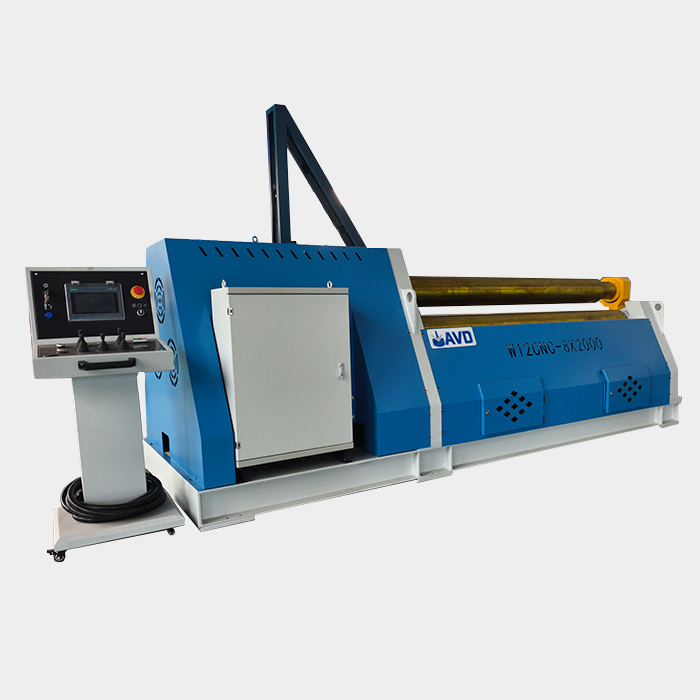

W12CNC-8X2000 Четырехроликовый листопрокатный станок

W12CNC-8X2000 Четырехроликовый листопрокатный станок -

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ -

Тандемный листогибочный пресс

Тандемный листогибочный пресс -

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

Маятниковое оборудования резки листов

Маятниковое оборудования резки листов -

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм -

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ

Связанный поиск

Связанный поиск- Китай листовой гибочный станок купить заводы

- Китай штамповочный станок оборудование Основная страна покупателя

- Китай PB электрогидравлический сервогидравлический станок с цифровым управлением цена

- Китай Маятниковые листовые ножницы HSS Производитель

- двухточечный точный штамповочный станок JH36

- Китай Лазерный режущий станок Экспортер

- W12 четырехвалковый листопрокатный станок

- Пресс листогибочный с чпу 3200 экспортер

- оси листогибочного пресса с чпу

- Китай оператор гибочного станка продукты