Пресс листогибочный с чпу 3200 завод

Когда слышишь 'пресс листогибочный с чпу 3200 завод', многие сразу думают о цифре 3200 — тоннаж, да? Но вот в чем загвоздка: часто за этой красивой цифрой скрывается не совсем то, что нужно в цеху. Я много раз видел, как люди гонятся за 'заводским' исполнением и большим тоннажем, а потом сталкиваются с проблемами по жесткости станины или с тем, что ЧПУ просто не тянет сложные гибы. Это не просто станок, это система, где каждая деталь должна работать на результат, а не на бумажную спецификацию.

Цифра 3200 — не главный герой истории

Да, 3200 тонн — это серьезная сила. Но если рама не обладает достаточной устойчивостью к кручению, особенно при полной нагрузке и работе с длинными листами, ты получишь не точный гиб, а постоянную подстройку и брак. Я помню один случай на производстве редукторов: взяли мощный станок, а при гибе боковин корпуса в 6 мм отклонение по длине хлыста было до 1,5 мм. И дело было не в программе, а именно в том, как 'гуляла' сама конструкция под нагрузкой.

Здесь важно смотреть на цельный сварной каркас, на ребра жесткости в критичных зонах. Завод-изготовитель, который дорожит именем, никогда не сэкономит на металле и расчетах. Например, у того же Maanshan Aiweidi CNC Machine Tool Co., Ltd. в моделях серии HD я обращал внимание как раз на массивные боковины и дополнительную опорную балку в центре. Это не для галочки, это для работы.

И еще момент по ЧПУ. Сила — это хорошо, но если система управления не может ее грамотно распределить, толку мало. Речь о синхронизации гидравлики, о плавности хода ползуна. Иногда дешевле взять станок на 2500 тонн, но с умной и отзывчивой системой, чем бороться с 'дубовым' монстром на 3200.

ЧПУ — мозг операции, а не просто экран

Вот на что многие попадаются: смотрят на цветной дисплей и думают, что это 'продвинутое ЧПУ'. А на деле внутри — устаревший контроллер, который медленно считает компенсации и не дружит с 3D-моделями. Для пресс листогибочный с чпу критична не картинка, а алгоритмы. Как быстро система просчитывает spring-back (упругое восстановление) для конкретной марки стали? Как она управляет дефлекцией балки?

Работая с разным софтом, от Delem до Cybelec, я пришел к выводу, что удобство оператора — это половина успеха. Если для переналадки с одной детали на другую нужно делать двадцать кликов вместо пяти, ты теряешь время каждый день. На сайте lvdcnc.ru я видел, что Эведи часто ставит системы, адаптированные под свою механику. Это правильный путь — когда софт и железо разрабатываются с оглядкой друг на друга, а не просто собираются из каталогов.

Практический совет: всегда просите не демонстрацию готовой программы, а попробуйте 'с нуля' запрограммировать на стенде гиб несимметричной детали с несколькими перегибами. По скорости и интуитивности интерфейса сразу станет многое понятно.

Завод vs. сборка: где кроется надежность?

Слово 'завод' в запросе не зря. Оно подразумевает полный цикл: от отливки станины до финальных испытаний. Контраст с 'сборочным цехом' огромный. На заводе есть контроль на каждой операции: закалка направляющих, шлифовка, проверка геометрии. В кустарной сборке часто ставят что есть в наличии, и согласованность компонентов хромает.

ООО Мааньшаньская компания станков с ЧПУ “Эведи”, судя по их материалам, делает ставку именно на вертикальную интеграцию. Они сами производят ключевые узлы, а не закупают 'кит' для сборки. Это дает контроль над качеством. Для пресса на 3200 тонн это критически важно — тут не может быть слабого звена.

Из личного опыта: мы как-то брали в аренду станок неизвестного происхождения, собранный, как потом выяснилось, из турецкой гидравлики, тайваньского ЧПУ и российской станины. Проблемы начались с первых дней: протечки сальников, рассогласование осей. Ремонт превратился в кошмар, потому что каждый производитель валил вину на другого. С тех пор я за целостность производства.

3200 тонн в работе: нюансы, которые не в паспорте

Когда такой станок уже стоит в цеху, всплывают детали. Например, доступ к инструменту. Как быстро и безопасно сменить пуансон на всей длине в 3-4 метра? Есть ли система быстрой смены? Или это час работы для двух слесарей с талями? Это напрямую влияет на гибкость производства.

Другой момент — энергопотребление. Мощный гидравлический насос в 3200-тоннике — это не только мощность гиба, но и огромные пиковые нагрузки на сеть при запуске. Нужно заранее смотреть на параметры электропитания в цеху, возможно, ставить плавный пуск. Однажды мы этого не учли, и 'выбивало' автоматы на соседней линии сварки.

И конечно, шум и вибрация. Хороший заводской станок проектируется с демпфирующими элементами, с продуманной системой крепления к фундаменту. Плохой — будет 'танцевать' и оглушать оператора. Это вопрос не комфорта, а усталости металла и точности в долгосрочной перспективе.

Специализация 'Эведи' — это плюс или ограничение?

Глядя на описание Maanshan Aiweidi CNC Machine Tool Co., Ltd., видно, что они фокусируются на гибочном и режущем оборудовании. Это хорошо. Значит, их инженеры не распыляются на токарные или фрезерные станки, а копают глубоко в одну тему. Для ниши листогибки это часто дает более продуманные решения.

Их оборудование для резки листов — лазерное или плазменное — логично дополняет гибочные прессы. На практике это означает, что они понимают полный цикл обработки листа и могут, например, оптимизировать конструкцию пресса под детали, которые приходят с их же резака. Это синергия.

Однако, специализация накладывает и отпечаток. Если тебе нужен универсальный 'монстр' для всего подряд, возможно, стоит смотреть на более широкие линейки брендов. Но если речь именно о качественном, точном гибе в серийном и мелкосерийном производстве, то такой фокус, как у Эведи, — это скорее преимущество. Их пресс листогибочный с чпу, судя по всему, сделан для тех, кто ценит именно результат в детали, а не просто наличие станка в цеху.

Итоговые соображения: на чем экономить нельзя

Итак, возвращаясь к исходному запросу. Выбирая пресс листогибочный с чпу 3200 завод, нужно смотреть за цифры. Завод — это гарантия контроля. 3200 тонн — это не самоцель, а инструмент, который должен быть реализован в сбалансированной конструкции. ЧПУ — это не экран, а интеллект, который делает эту силу управляемой.

Стоит потратить время на изучение не только каталогов, но и отзывов с реальных производств, похожих на твое. Узнать, как станок ведет себя на второй и третий год интенсивной работы. Как обстоят дела с поставкой запчастей и ремонтом.

В конце концов, такой станок — это долгосрочные инвестиции. Экономия на этапе покупки часто выливается в многократные переплаты на этапе эксплуатации. Лучше выбрать надежного партнера вроде тех, кто занимается исследованиями и разработкой, как Эведи, и получить инструмент, который будет зарабатывать, а не создавать проблемы. Главное — понимать, что ты покупаешь не просто железо, а технологический процесс в одном корпусе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комбинированный дыропробивной станок с ножницами

Комбинированный дыропробивной станок с ножницами -

Оборудование резки листов шиберного типа

Оборудование резки листов шиберного типа -

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм -

NC Загибочный станок

NC Загибочный станок -

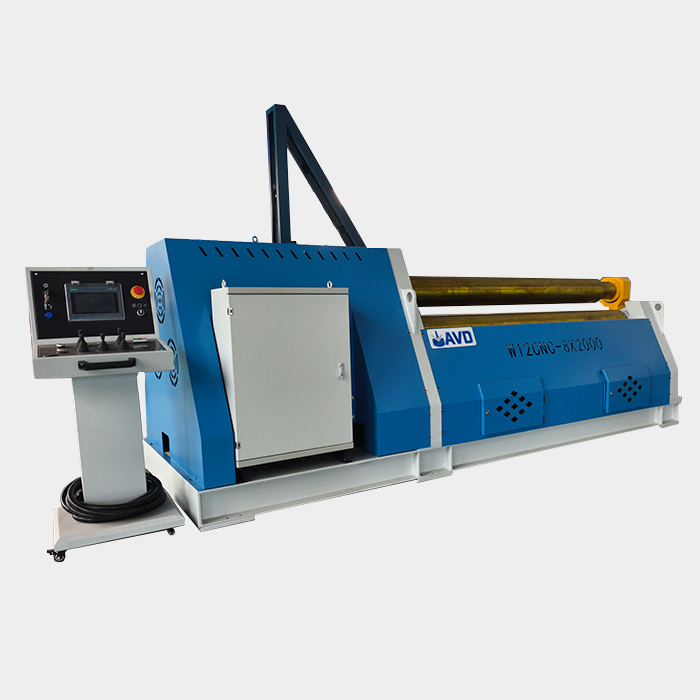

Трехвалковый листопрокатный станок

Трехвалковый листопрокатный станок -

Тандемный листогибочный пресс

Тандемный листогибочный пресс -

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ -

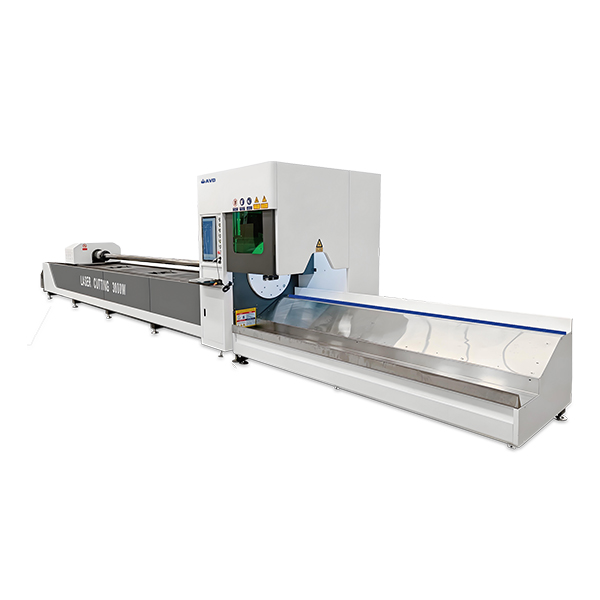

лазерная трубная резка

лазерная трубная резка -

Установка для бендинга

Установка для бендинга -

Лазерный труборез

Лазерный труборез -

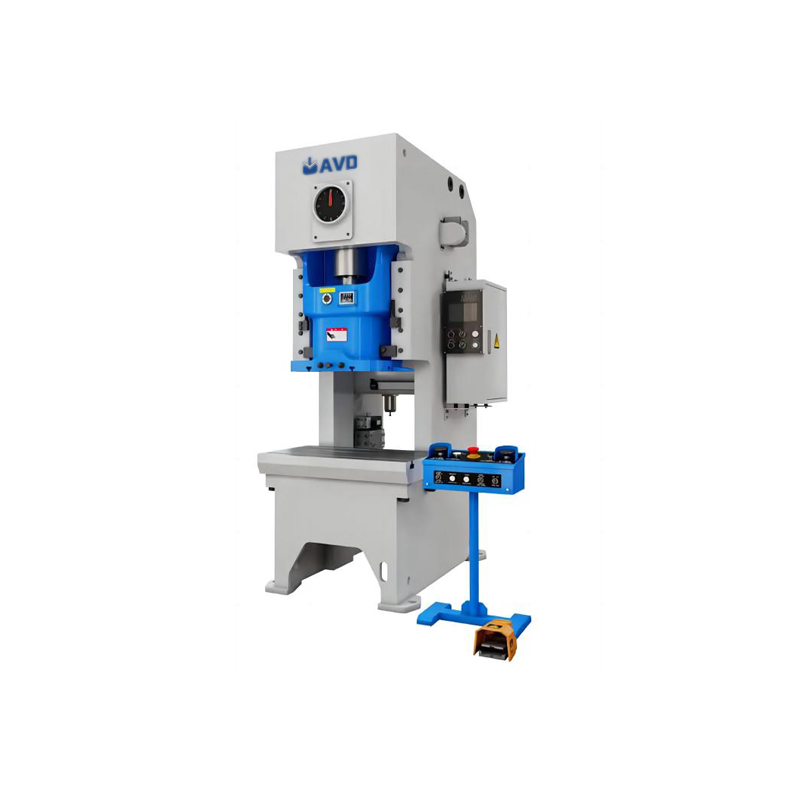

Пневматический кривошипный пресс

Пневматический кривошипный пресс -

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм

Связанный поиск

Связанный поиск- Китай станки трубогибочные цены Экспортер

- Китай машина лазерной резки металла Экспортер

- Китай Гидравлический пресс заводы

- универсальный трубогибочный станок

- Китай Гибочный станок с цифровым управлением для смешивания бензина и электричества UBB Экспортер

- Гидравлический листогибочный станок

- Китай гибочный станок с чпу для листового металла Экспортер

- PBB Двухмашинный комбинированный гибочный станок

- Китай гибочный станок цена завод

- Китай Листопрокатный станок продукт