пресс листогибочный с чпу на 320 тонн

Вот это уже серьёзный аппарат. Когда говорят про пресс листогибочный с ЧПУ на 320 тонн, многие сразу представляют себе монстра, который гнёт всё подряд. Но тут есть нюанс, о котором часто забывают: тоннаж — не самоцель, а инструмент для конкретных задач. Часто видел, как люди гонятся за цифрой, а потом не могут выжать из машины точность или стабильность при работе с тонким листом. 320 тонн — это уже класс для постоянной работы с толстостенным металлом, скажем, от 10 мм и выше, или для длинных гибов с высокой сопротивляемостью материала. Если же гнуть в основном 'трёшку' или 'пятёрку', то такой запас мощности может быть избыточным, а деньги лучше вложить в точную заднюю ось или систему компенсации прогиба станины.

От цифры к железу: что скрывается за 320 тоннами

Когда подбирал оборудование для одного цеха, где шла работа с конструкционной сталью до 16 мм, как раз остановились на варианте в 320 тонн. Ключевым был не сам тоннаж, а то, как он реализован. Гидравлическая система должна быть сбалансированной: не просто два цилиндра по 160 тонн, а с умной синхронизацией через сервоклапаны. Иначе прогиб балки по центру будет убивать точность на длинных деталях. У нас был печальный опыт с одной машиной, где экономят на системе выравнивания — при полном усилии разница в положении ползуна по краям и в центре доходила до 0.15 мм, что для ответственных изделий было неприемлемо.

Здесь стоит присмотреться к решениям, где компенсация прогиба заложена в конструкцию станины и усиливается CNC. Например, у некоторых моделей от Maanshan Aiweidi CNC Machine Tool Co., Ltd. (их сайт — lvdcnc.ru) в этом сегменте используется система Adaptive Bending Control, которая в реальном времени корректирует положение ползуна по данным датчиков давления. Это не реклама, а наблюдение — после тестов их пресс листогибочный с ЧПУ показал отклонение не более 0.03 мм по всей длине гиба при работе на 280-300 тоннах. Для нас это был переломный момент.

Ещё один практический момент — энергопотребление. Аппарат на 320 тонн — это не станок, который включают на пару часов. Надо смотреть на параметры гидростанции: мощность основного привода, объём масла, наличие системы рекуперации. Без последней счета за электричество будут космическими. Мы в своё время просчитали, что за три года разница в оплате электроэнергии между простой и 'умной' гидравликой может покрыть до 15% стоимости самого станка.

ЧПУ — не кнопка 'пуск', а мозги процесса

Частая ошибка — считать, что главное в пресс листогибочный с ЧПУ на 320 тонн — это мощь, а управление — дело второстепенное. На деле всё наоборот. Мощность без точного управления — это просто грубая сила. Особенно критично программное обеспечение для расчёта усилия и компенсации пружинения. При работе с высокопрочными сталями или алюминиевыми сплавами ошибка в расчёте угла загиба на 0.5 градуса приводит к браку.

Работал с разными системами: Delem, Cybelec, собственные разработки производителей. У каждой свои фишки. Например, для серийного производства сложных профилей важна возможность интеграции с CAD/CAM и наличие библиотек материалов с уже настроенными коэффициентами. Помню, как для партии изделий из Hardox 500 пришлось вручную вбивать параметры в старый контроллер — потратили полдня на настройку и пробные гибы. На современном же оборудовании, таком как у Эведи (ООО Мааньшаньская компания станков с ЧПУ “Эведи”, как указано на их сайте, специализируется именно на разработке гибочных решений), часто уже есть предустановленные базы для десятков марок стали, что сокращает время подготовки в разы.

Отдельно про задние упоры. На таком тоннаже они должны быть не просто точными, а сверхжёсткими. Видел случаи, когда при позиционировании тяжёлой заготовки (та же плита 12-16 мм длиной 4 метра) упоры с обычными шарико-винтовыми парами начинали 'играть'. Здесь либо рельсовые направляющие с повышенным классом точности, либо альтернативные решения. Кстати, у некоторых моделей в этом классе ставят двойные задние упоры (верхний и нижний вал) для работы с предварительно отгибаемыми кромками — мелочь, но в реальном производстве иногда спасает целый проект.

Сценарии применения и границы возможного

Для кого вообще эта машина? Из своего опыта выделил три основных сценария. Первый — производство строительных металлоконструкций: балки, опоры, элементы каркасов. Здесь важна не только сила, но и раскрытие станины, чтобы загнуть длинную деталь с уже приваренными рёбрами жёсткости. Второй — энергетика и тяжёлое машиностроение: кронштейны, корпуса, силовые элементы. Тут уже идёт работа с легированными сталями, где усилие гиба резко возрастает. Третий — специализированные цеха, работающие под заказ с широкой номенклатурой, где станок должен быть универсальным 'тяжеловесом'.

Но есть и ограничения. Например, для гибки деталей с очень малым внутренним радиусом (меньше толщины материала) даже 320 тонн может не хватить, или потребуется дожимание с риском повреждения поверхности. Или другой момент — гибка длинных тонкостенных деталей (например, 2 мм на 6 метров) — здесь велик риск деформации по плоскости, и нужно точно калибровать последовательность гибов и поддержку листа. Однажды пришлось делать специальную оснастку с прижимными ламелями, чтобы избежать 'пуза' на широкой панели.

Также стоит помнить про инструмент. Пуансоны и матрицы на такой тоннаж — это уже не стандартный 'инвентарь', а штучный, часто заказной инструмент. Его стоимость и срок изготовления надо закладывать в проект сразу. И да, быстросменные системы крепления тут не роскошь, а необходимость для сокращения времени переналадки. На практике переход с одного профиля гиба на другой при сменном инструменте занимает 15-20 минут, а без него — может затянуться на час и больше.

Из практики: на что смотреть при приёмке и запуске

Когда машина приехала, первое, что мы делали — не пробный гиб, а проверку геометрии. Лазерный трекер в идеале, но можно и точными уровнями, и индикаторами. Смотрели параллельность ползуна столу по всей площади в разных точках хода, перпендикулярность ползуна к станине. На пресс листогибочный с ЧПУ на 320 тонн даже незначительный перекос под нагрузкой даст накопленную ошибку. Потом — холостой прогон программы с записью позиционирования задних упоров. Разброс более 0.02 мм на длине 3 метра — уже повод для разбирательств с поставщиком.

Запуск в работу — это всегда обкатка. Первые 50-100 гибов мы делали с постоянным контролем всех ключевых узлов: температура масла в гидросистеме, отсутствие течей, стабильность давления в контуре, шум работы цилиндров. Важный момент — настройка параметров ускорения и замедления ползуна. Слишком резкие старты/стопы приводят к рывкам и вибрациям, которые могут повлиять на точность. Нашли оптимальные значения опытным путём, они оказались ниже заводских 'по умолчанию'.

И ещё про обслуживание. Фильтры в гидросистеме надо менять чаще, чем указано в мануале, особенно в первые полгода работы, когда идёт притирка и возможна повышенная абразивная взвесь в масле. И обязательно вести журнал, в котором отмечать все отклонения: например, если для достижения того же угла при одинаковом материале контроллер начал требовать на 0.2-0.3 мм другую глубину входа пуансона — это сигнал проверить давление в цилиндрах или настройки компенсации прогиба.

Вместо заключения: мысль вслух о целесообразности

Возвращаясь к началу. Пресс листогибочный с ЧПУ с усилием в 320 тонн — это не станок 'на всякий случай'. Это осознанный выбор для конкретных, чаще всего тяжёлых, задач. Его покупка должна быть экономически обоснована загрузкой соответствующими заказами. Иначе он превратится в очень дорогого 'зрителя' в цеху.

Сейчас на рынке есть предложения, которые пытаются совместить высокий тоннаж с гибкостью и точностью лёгких моделей. Смотрю на разработки некоторых производителей, в том числе и на lvdcnc.ru, где компания Эведи как раз заявляет о фокусе на исследованиях и разработке гибочных станков. Интересно, как они решают дилемму 'мощность vs. точность' в своих новых сериях. Возможно, скоро появятся машины, где интеллектуальное управление позволит такому 'тяжеловесу' работать и с тонкими листами без потери качества.

В конечном счёте, успех работы на таком оборудовании — это не только его характеристики, но и понимание оператором или технологом всех нюансов процесса: от подготовки материала до тонкостей настройки программы. Станок — всего лишь инструмент. Да, очень мощный и умный, но именно руки и голова решают, будет ли он гнать брак или делать продукцию, которая выдержит любые нагрузки. Вот об этом стоит помнить, глядя на эти внушительные 320 тонн.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Листогибочный пресс с сервоприводом NC 63T-3200mm

Листогибочный пресс с сервоприводом NC 63T-3200mm -

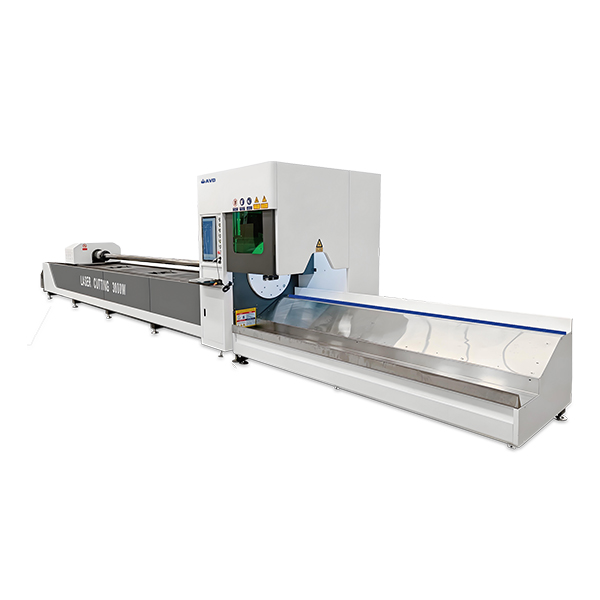

лазерная трубная резка

лазерная трубная резка -

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм -

Листогибочный пресс с сервоприводом NC 80T/2500 мм

Листогибочный пресс с сервоприводом NC 80T/2500 мм -

Лазерный сварочный аппарат

Лазерный сварочный аппарат -

Тандемный листогибочный пресс

Тандемный листогибочный пресс -

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

Современные прессы гидравлических прессов: преимущества и области применения

Современные прессы гидравлических прессов: преимущества и области применения -

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ -

Одностольная станок для лазерной резки

Одностольная станок для лазерной резки -

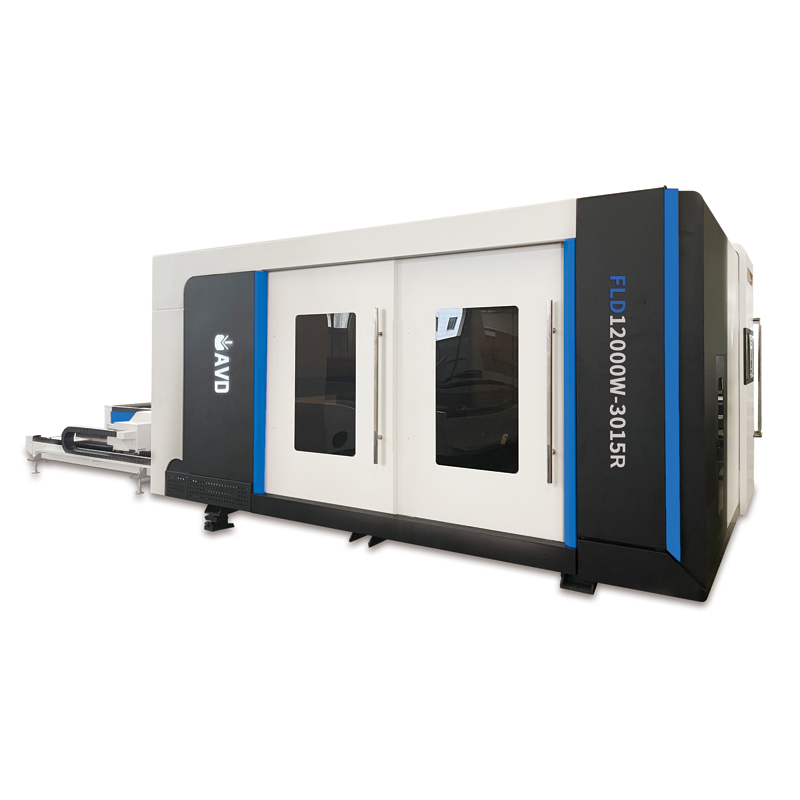

Полная защита двойного стола лазерного отрезного станка

Полная защита двойного стола лазерного отрезного станка -

Четырехроликовый листопрокатный станок

Четырехроликовый листопрокатный станок

Связанный поиск

Связанный поиск- Китай Трубогибочный станок Экспортер

- Китай гибочные станки чпу видео Экспортер

- Китай W11S трехвалковый листогибочный станок Основная страна покупателя

- Китай бездорновые трубогибочные станки Основная страна покупателя

- Гидравлический пресс

- Китай большой гидравлический пресс завод

- Гидравлический листогибочный станок с чпу продукт

- линия для производства фланца угольника

- Китай купить станок режущий Основная страна покупателя

- Китай можно ли резать металл лазерным станком Основная страна покупателя