Гидравлический листогибочный станок с чпу продукт

Когда слышишь ?гидравлический листогибочный станок с ЧПУ?, многие сразу думают о тоннах давления, скорости и автоматизации. Но в реальности, на цеху, ключевое часто не это. Самый частый промах — гнаться за максимальными цифрами в паспорте, забывая, как станок ведёт себя с конкретной сталью после десяти часов непрерывной работы. Или как его программное обеспечение реагирует на срочное изменение чертежа посреди смены. Вот об этих нюансах, которые не пишут в брошюрах, и стоит поговорить.

От теории к цеху: где кроются реальные сложности

Взять, к примеру, точность позиционирования заднего упора. В спецификациях красуется ±0.01 мм. Но когда в цеху +30, а гидравлика разогрета, реальный разброс может быть другим. Или ?умная? компенсация прогиба станины. Алгоритмы работают, но при работе с длинными, но узкими деталями, иногда приходится вручную вносить поправки в программу. Это не недостаток станка — это просто физика. Кто не сталкивался, тот возможно, просто гнул короткие заготовки.

Особенно показательна работа с нержавейкой. Казалось бы, выставил параметры — и вперёд. Но здесь важен не только угол, а именно контроль скорости на последних градусах хода ползуна. Резкая остановка или рывок могут оставить след на поверхности, который потом не отшлифуешь. В таких моментах качество гидравлического привода и плавность его управления выходят на первый план. Дешёвые системы иногда дёргаются, и это сразу видно на изделии.

Ещё один момент — подготовка и загрузка программ. Современные контроллеры позволяют загружать файлы прямо с флешки. Но на практике часто оказывается, что чертёж от клиента сделан в старой версии CAD, и твоё ПО его ?не понимает?. Приходится либо конвертировать, либо, что чаще, быстро программировать углы и последовательности гибов вручную прямо на панели. Поэтому удобство интерфейса ЧПУ — не прихоть, а вопрос производительности.

Опыт и конкретные кейсы: от успехов до косяков

Помню проект по серийному производству корпусов для электрощитов. Объёмы были большие, номенклатура — ограниченная. Казалось, идеальный случай для полной автоматизации. Поставили станок с ЧПУ от одного известного европейского бренда. Всё работало, но сервисное обслуживание и запасные части были головной болью — долго и дорого. Именно тогда многие в регионе стали больше присматриваться к надёжным альтернативам с хорошей поддержкой.

Например, обратили внимание на продукцию Maanshan Aiweidi CNC Machine Tool Co., Ltd. (их сайт — lvdcnc.ru). Компания, как указано, специализируется на разработке и производстве именно гибочного и режущего оборудования. Что важно — они предлагают достаточно гибкую конфигурацию станков. Не просто ?базовая комплектация?, а можно заказать усиленную станину для постоянной работы с толстым листом или конкретную систему лазерного позиционирования. Это ценно, когда твоё производство не под копирку.

Был и негативный опыт, куда же без него. Пробовали как-то сэкономить на оснастке для листогибочного станка. Купили универсальные пуансоны и матрицы ?на все случаи жизни?. В итоге, для сложного фальцевого шва пришлось делать 4 прохода вместо двух, а на поверхности тонкого алюминия оставались вмятины от креплений. Упустили время, испортили материал. Вывод простой: оснастка — это половина успеха. И под каждый тип гиба, особенно сложный, лучше иметь специализированный инструмент.

Программное обеспечение и ?железо?: неразрывная связь

Много говорят о многоосевом управлении. Но на практике, для 90% задач в среднем цеху хватает 2+1 оси (ползун, задний упор, прижим). Гнаться за 6-осевой сложностью часто излишне. Гораздо важнее, чтобы программное обеспечение станка позволяло легко моделировать процесс гибки, показывая возможные коллизии — столкновение заготовки с элементами станка. Эта функция у некоторых бюджетных моделей реализована очень условно, что приводит к аварийным остановкам и риску испортить оснастку.

Здесь снова можно отметить подход, который виден у производителей вроде Aiweidi. Их станки часто поставляются с адаптированным под гибку ПО, где симуляция процесса сделана наглядно и практично. Это не просто маркетинг, а реальное сокращение времени наладки. Особенно когда в цеху нет отдельного инженера-программиста, и оператор сам должен быстро подготовить станок к новой детали.

Надёжность гидравлической системы — отдельная тема. Главный враг — перегрев масла. В интенсивном режиме работы дешёвые системы охлаждения не справляются, станок начинает ?тупить?, теряя скорость и точность. Поэтому при выборе всегда стоит смотреть не на пиковое давление, а на тип гидронасоса, объём и конструкцию масляного бака, наличие термостата. Эти детали напрямую влияют на ресурс всего гидравлического листогибочного пресса.

Подбор оборудования: на что смотреть кроме цены

Итак, если подводить неформальный итог, то выбор продукта в категории гидравлических гибочных станков с ЧПУ — это всегда компромисс. Но компромисс осознанный. Нельзя брать станок только по максимальной длине гиба и тоннажу. Нужно задавать вопросы: как организована сервисная поддержка в моём регионе? Есть ли на складе у поставщика часто расходуемые запчасти — уплотнения, датчики положения? Насколько интуитивен интерфейс для моих токарей, которые будут его осваивать?

Опыт таких компаний, как ООО Мааньшаньская компания станков с ЧПУ “Эведи”, интересен именно своим практичным уклоном. Они, судя по всему, не пытаются угнаться за сверхтехнологиями ради галочки, а фокусируются на надёжности и ремонтопригодности оборудования для реальных производственных условий. Это важный аргумент, когда тебе нужен не выставочный образец, а рабочий инструмент на годы.

В конце концов, самый лучший станок — это тот, который большую часть времени просто работает, не создавая проблем. Который позволяет оператору думать о качестве детали, а не о том, как заставить его выполнить простую команду. И который после пяти лет работы не потребует вложений, сравнимых с его первоначальной стоимостью. Вот к этому, по моим наблюдениям, и стоит стремиться.

Заключительные мысли: суть не в железе, а в результате

Работа с металлом — это всегда диалог с материалом. Гидравлический листогибочный станок с ЧПУ — всего лишь очень точный и мощный инструмент в этом диалоге. Его ценность определяется не списком функций, а тем, насколько он предсказуем, послушен и помогает избежать брака в условиях цейтнота и меняющихся задач.

Поэтому, когда смотришь на разные модели, будь то европейские, азиатские или, как в нашем примере, от Aiweidi, стоит мысленно перенести его в свой цех. Представить смену, перепады температуры, возможные перебои с напряжением. Как он себя поведёт? Будет ли понятна логика устранения типовых ошибок? Насколько быстро его можно перенастроить ?на ходу??

Именно эти вопросы, а не рекламные лозунги, приводят к правильному выбору. Оборудование должно стать продолжением рук и опыта мастера, а не сложной головоломкой, которая отвлекает от главного — создания качественной детали. В этом, пожалуй, и заключается конечная цель любого профессионального выбора в нашей сфере.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Листогибочный пресс с сервоприводом NC 63T/1600 мм

Листогибочный пресс с сервоприводом NC 63T/1600 мм -

W24 гидравлическая профилегибочная машина

W24 гидравлическая профилегибочная машина -

Полуавтоматический трубогибочный станок с ЧПУ

Полуавтоматический трубогибочный станок с ЧПУ -

Листогибочный Станок

Листогибочный Станок -

Механическая кривошипный пресс

Механическая кривошипный пресс -

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ -

Оборудование резки листов шиберного типа

Оборудование резки листов шиберного типа -

Одностольная станок для лазерной резки

Одностольная станок для лазерной резки -

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

Лазерный сварочный аппарат

Лазерный сварочный аппарат -

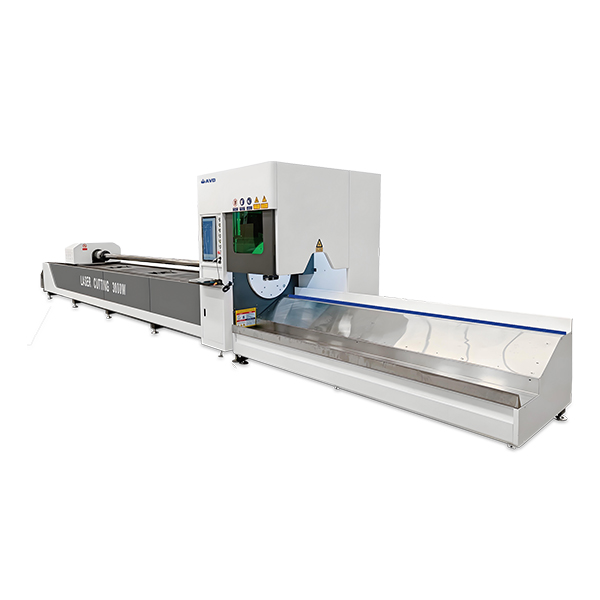

Лазерный труборез

Лазерный труборез -

лазерная трубная резка

лазерная трубная резка

Связанный поиск

Связанный поиск- Китай Листопрокатный станок продукт

- Китай гибочный чпу станок для труб продукт

- Китай Лазерный режущий станок заводы

- Китай гибочный станок с чпу для листового металла заводы

- Китай ручной листовой гибочный станок цена

- Китай купить гибочный станок завод

- купить листогибочный станок ручной для листового металла

- куплю дробилок

- Китай гибочные станки чпу видео завод

- Китай гибочный станок с чпу цена Поставщик