листогибочный станок с чпу купить

Когда ищешь листогибочный станок с чпу купить, часто упираешься в одни и те же общие фразы — точность, надежность, сервис. Но на деле, за этими словами скрывается масса нюансов, которые понимаешь только после нескольких лет работы с разным железом. Многие, особенно начинающие цеха, гонятся за дешевизной или, наоборот, за громкими брендами, упуская из виду простые, но критические вещи: как станок ведет себя с конкретной толщиной металла, насколько интуитивен интерфейс ЧПУ в ежедневной эксплуатации, и самое главное — кто и как будет его обслуживать через полгода интенсивной работы.

Ошибки при выборе: не только цена

Поначалу и сам думал, что главный параметр — это усилие гибки. Купили один станок, вроде по паспорту все сходилось — 100 тонн. А на практике оказалось, что при работе с длинными листами в 4 метра прогиб балки был таким, что о точности угла в 90 градусов можно было забыть. Пришлось докупать дополнительные подпоры, возиться, терять время. Оказалось, что жесткость станины и конструкция гибочной балки — это то, на что нужно смотреть в первую очередь, а не на красивые цифры в каталоге.

Еще один момент — листогибочный станок с чпу часто выбирают по количеству осей. Мол, чем больше, тем лучше. Но для большинства задач, тех же коробов или простых профилей, сложная 6-осевая система — это избыточно. Программирование занимает уйму времени, а оператору нужна высокая квалификация. Видел, как на одном производстве такой ?навороченный? агрегат простаивал неделями, потому что никто не мог нормально его запрограммировать под срочный заказ. Иногда проще и быстрее сделать несколько простых гибов на более понятном оборудовании.

И конечно, история с софтом. Дорогой европейский станок приехал с контроллером, который был ?заточен? под их стандарты. Наш технолог потратил месяц, чтобы разобраться в нюансах постпроцессора для наших чертежей. А вот с некоторыми азиатскими поставщиками, которые давно работают на наш рынок, таких проблем не было. Они уже адаптировали интерфейс и логику работы под местные реалии.

Где искать надежного поставщика: неочевидные критерии

Сейчас много предложений на рынке, от прямых заводов-изготовителей до перекупщиков. Личный опыт подсказывает, что работать лучше напрямую с производителем, у которого есть не просто сайт-визитка, а полноценная техническая поддержка и склад запчастей в регионе. Один раз столкнулся с ситуацией, когда сломался датчик обратной связи. Ждал его из Европы 3 недели! Простой цеха — это колоссальные убытки.

В последнее время присматриваюсь к тем, кто не просто продает, а сам разрабатывает и производит. Вот, например, Maanshan Aiweidi CNC Machine Tool Co., Ltd. (их сайт — https://www.lvdcnc.ru). Они позиционируют себя как компания, специализирующаяся на исследованиях, разработке и производстве гибочных станков и оборудования для резки листа. Это важный момент. Когда производитель сам занимается R&D, есть шанс, что станки будут лучше приспособлены под современные материалы и технологии, а не просто копировать устаревшие конструкции.

Изучая их предложение на lvdcnc.ru, обратил внимание на несколько практических деталей в описании станков. Упоминание о системе компенсации прогиба не просто как о наличии, а о конкретном механическом или гидравлическом решении. Или описание интерфейса ЧПУ — не ?удобный и интуитивный?, а с указанием, что есть возможность сохранения и вызова часто используемых программ, импорт чертежей в распространенных форматах. Это говорит о том, что составители описания понимают, с какими проблемами сталкивается оператор в цеху каждый день.

ЧПУ: друг или враг оператора?

Современный листогибочный станок с чпу — это, по сути, компьютер с мощным гидравлическим или электромеханическим приводом. И здесь кроется подвох. Слишком сложное программное обеспечение может стать барьером. Идеальный вариант — когда базовые операции (задать угол, глубину подачи) можно сделать за 3-4 касания к экрану, без погружения в многоуровневые меню.

Работал с одним станком, где для изменения последовательности гибов нужно было полностью переписывать программу, а не просто перетащить строки в редакторе. На первый взгляд, мелочь. Но когда у тебя 20 разных деталей в смену, такие ?мелочи? съедают массу времени и нервов. Поэтому сейчас при оценке всегда прошу показать, как создается и редактируется программа на реальной детали, а не на красивой презентации.

Еще один критичный момент — точность позиционирования заднего упора. Цифры в микрометрах — это хорошо для рекламы. Но на практике важнее повторяемость и стабильность этой точности после тысячи гибов. Бывает, что в первый месяц все идеально, а потом из-за люфтов в передачах или температурных деформаций начинается разброс. Хороший производитель всегда подробно рассказывает, как именно обеспечена долговременная точность: прецизионные направляющие, система температурной компенсации, регулярный калибровочный софт.

Сервис и запчасти: то, о чем думают в последнюю очередь

Покупая станок, по сути, ты покупаесть не только железо, но и будущее обслуживание. Самый дорогой и точный листогибочный станок с чпу превратится в груду металла, если для него нельзя быстро найти запчасти. Поэтому сейчас для меня наличие официального сервисного центра или дистрибьютора с обученными инженерами в стране — это не плюс, а обязательное условие.

Интересно, что некоторые компании, вроде упомянутой Maanshan Aiweidi, для выхода на рынок, например, через сайт lvdcnc.ru, сразу создают инфраструктуру поддержки. Это разумный ход. Они понимают, что продать станок — это только начало. Дальше нужно помочь с пусконаладкой, обучить персонал, а главное — быть на связи, когда потребуется ремонт или консультация. Видел их технические спецификации — там четко прописаны сроки гарантии и что в них входит, включая выезд специалиста.

Из личного горького опыта: однажды купил пресс от непроверенного поставщика. Через 9 месяцев вышел из строя блок ЧПУ. Оказалось, что эта модель снята с производства, а совместимые блоки не выпускаются. Пришлось ?колхозить? решение с местными инженерами, потратить кучу денег и времени. С тех пор всегда проверяю, насколько стандартны комплектующие у станка. Использует ли он распространенные контроллеры (Siemens, Fanuc) или собственной разработки. Последние — это всегда риск.

Итоги: на что смотреть перед тем, как купить

Итак, если резюмировать свой опыт и наблюдения, то поиск листогибочный станок с чпу купить должен начинаться не с цены, а с анализа своих реальных задач. Какие материалы, какая номенклатура деталей, какая квалификация операторов. Потом уже под это искать технические характеристики: реальную, а не паспортную жесткость станины, удобство и логику ЧПУ, доступность и стандартность комплектующих.

Очень полезно пообщаться не с менеджерами по продажам, а с техподдержкой или инженерами потенциального поставщика. Задать им неудобные вопросы: что чаще всего ломается на этой модели? как решается проблема прогиба при полной нагрузке? есть ли видео с процессом замены того же упорного пальца? Их ответы (или их отсутствие) скажут о продукте и компании больше любых каталогов.

И конечно, рассматривать стоит компании, которые вкладываются в развитие продукта и сервиса. Те же производители, которые, как ООО Мааньшаньская компания станков с ЧПУ “Эведи”, заявляют о специализации на исследованиях и разработке, часто оказываются более гибкими и клиентоориентированными. Они готовы дорабатывать станки под конкретные нужды, потому что у них есть для этого инженерная база. В конечном счете, выбор станка — это инвестиция в стабильность и качество производства на годы вперед, и здесь мелочей не бывает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

W24 гидравлическая профилегибочная машина

W24 гидравлическая профилегибочная машина -

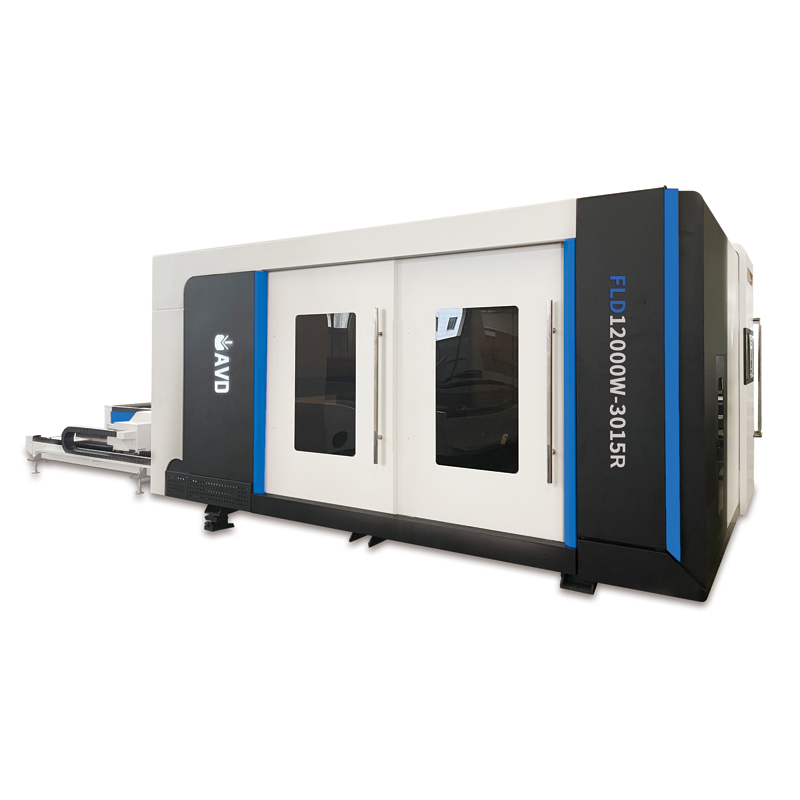

Полная защита двойного стола лазерного отрезного станка

Полная защита двойного стола лазерного отрезного станка -

Комбинированный дыропробивной станок с ножницами

Комбинированный дыропробивной станок с ножницами -

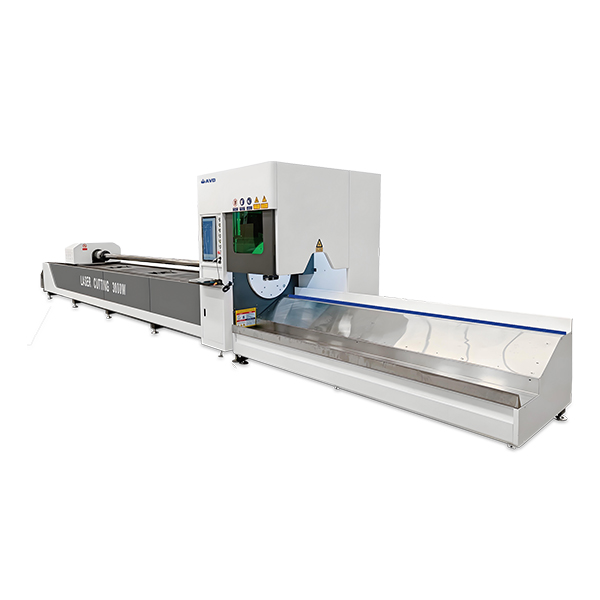

лазерная трубная резка

лазерная трубная резка -

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм -

Одностольная станок для лазерной резки

Одностольная станок для лазерной резки -

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм -

Современные прессы гидравлических прессов: преимущества и области применения

Современные прессы гидравлических прессов: преимущества и области применения -

Четырехроликовый листопрокатный станок

Четырехроликовый листопрокатный станок -

Трехвалковый листопрокатный станок

Трехвалковый листопрокатный станок -

Листогибочный пресс с сервоприводом NC 63T-3200mm

Листогибочный пресс с сервоприводом NC 63T-3200mm -

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс

Связанный поиск

Связанный поиск- Китай Гибочный станок с цифровым управлением для смешивания бензина и электричества UBB продукты

- Китай PB электрогидравлический сервогидравлический станок с цифровым управлением Поставщики

- ЧПУ-система Листогиба

- Китай ручной листовой гибочный станок завод

- PB-D Тяжелый гибочный станок с цифровым управлением

- Производственная линия

- Китай электрический трубогибочный станок Основная страна покупателя

- Китай штамповочный станок для листового металла Основная страна покупателя

- Q35Y многофункциональный комбинированный штамповочный ножник

- пресс штамповочный станок