ЧПУ-система Листогиба

Когда говорят про ЧПУ-систему листогиба, многие сразу представляют красивый интерфейс на экране. А на деле, ключевое — это как эта самая система ведёт себя, когда уже третий час гнет серию сложных коробов, и оператор устал. Вот об этом и поговорим.

Что на самом деле скрывается за термином ?система?

В нашей практике под ЧПУ-системой понимается не только контроллер. Это связка: сам блок управления, сервоприводы, энкодеры и, что критично, программное обеспечение для раскроя и гибки. Если один элемент отстаёт, вся цепочка рвётся. Частая ошибка — гнаться за навороченным интерфейсом, забывая про надёжность сервоконтура. Бывало, ставили красивые панели, а они на морозе в цеху ?задумывались?. Поэтому в Aiweidi CNC, например, упор делают на стабильность работы контроллера в связке с их же станками. Не самое раскрученное имя, но в цеху это часто важнее.

Именно эта связка определяет точность заднего упора. Можно иметь отличный механический пресс, но если система управления не отрабатывает микронные поправки на износ направляющих, о повторяемости можно забыть. Видел случаи, когда для тонких работ (до 1 мм) брали систему попроще, а потом месяцами ловили расхождения в углах на больших партиях. Всё упиралось в алгоритм компенсации прогиба балки.

Отсюда и мой главный критерий: система должна быть предсказуемой. Не самой быстрой, не с самыми анимациями, а именно предсказуемой в своих ошибках и поправках. Чтобы оператор, зная её ?характер?, мог заранее ввести смещение. Это приходит только с опытом и с качественной базовой калибровкой от производителя.

Проблемы интеграции: когда железо и софт живут отдельно

Классическая история — покупка хорошего листогибочного пресса и отдельно — ?продвинутой? ЧПУ-системы. Интеграция превращается в кошмар. Протоколы обмена данными не совпадают, датчики угла гиба не понимают команд от нового контроллера. В итоге станок стоит неделями. Опыт Maanshan Aiweidi CNC Machine Tool Co., Ltd. здесь показателен: они поставляют станок как готовый комплекс. Их сайт lvdcnc.ru прямо указывает на специализацию: исследования и производство гибочных станков и оборудования для резки. То есть, их ЧПУ-система листогиба изначально заточена под свою механику. Это огромный плюс, который часто недооценивают.

Особенно критична интеграция с системами автоматической загрузки. Если сигналы от ЧПУ на податчик идут с задержкой или неточностью, лист может податься криво. Результат — брак и риск повреждения инструмента. Приходилось допиливать такие связки самостоятельно, писать скрипты. Идеально, когда один производитель отвечает за весь цикл: от чертежа до согнутой детали.

Ещё один нюанс — обновления ПО. Самостоятельно установленный апдейт от стороннего разработчика ЧПУ может ?сломать? калибровку станка. Поэтому многие цеха предпочитают работать на старых, но проверенных версиях. Производители же, типа упомянутой Aiweidi, дают комплексные обновления, проверенные именно на их оборудовании.

Рабочий день с системой: тонкости, которые не пишут в мануалах

Вот смотришь на монитор: всё рассчитано, угол, положение упора. Нажимаешь ?старт?. А балка идёт чуть медленнее или чуть быстрее. Это не поломка, это особенность. Хорошая система позволяет вносить поправки ?на лету? прямо из рабочего интерфейса, не залезая в глубинные настройки. Плохая — требует остановки, сброса программы, нового расчёта. Производительность падает в разы.

Важный момент — работа с разными материалами. Одна программа гибки для нержавейки и для алюминия — не годится. Качественная ЧПУ-система листогиба должна иметь не просто библиотеку материалов, а возможность легко настраивать параметры скорости гиба, выдержки в нижней точке для каждого конкретного сплава. И это настройки не инженера, а оператора. Удобство этого интерфейса — маркер уровня системы.

Износ инструмента — ещё один вызов. Система должна уметь компенсировать постепенное ?сплющивание? пуансона или износ матрицы. Некоторые продвинутые системы имеют функцию самообучения на основе контроля реального угла гиба датчиками. Но это уже высокий ценовой сегмент. В большинстве же случаев оператор вводит поправочный коэффициент, основанный на своём опыте и первых деталях в серии. И здесь простота внесения этой поправки решает всё.

Случай из практики: когда спасла ?тупая? надёжность

Был у нас проект — гибка крупногабаритных панелей для облицовки. Сложность в длине гиба и разной толщине материала по длине заготовки (технологические утолщения). Дорогая европейская система с ?умным? адаптивным управлением постоянно пыталась подстроиться под меняющееся сопротивление, что приводило к волне на гибе. Перепробовали кучу настроек.

В итоге выручил станок с, условно говоря, более простой системой ЧПУ от того же Aiweidi. Алгоритм был прямолинейнее: жёсткий контроль положения заднего упора и постоянное усилие гиба. Система не пыталась быть ?умнее? процесса. Мы вручную разбили программу на участки с разными параметрами, и она честно их отработала. Иногда избыточная ?интеллектуальность? мешает. Особенно когда металл ведёт себя не как идеальная модель в CAD.

Этот случай заставил пересмотреть подход. Теперь при выборе мы смотрим не на список ?фич?, а на то, как система ведёт себя в неидеальных условиях: при просадке напряжения, при работе с материалом на пределе возможностей станка, при необходимости быстро перестроиться с одной детали на другую. Быстрая смена программы — тоже искусство. Если для этого нужно 10 минут и перезагрузка — это провал.

Взгляд в будущее: что будет действительно востребовано

Сейчас много говорят про Industry 4.0, облака и IoT. Но в цеху нужны конкретные вещи. Для ЧПУ-системы листогиба будущее, на мой взгляд, за двумя вещами. Первое — бесшовный обмен данными с системой раскроя. Чтобы программа гибки создавалась автоматически из файла резки, учитывая положение детали на листе и остаточные напряжения от лазера или плазмы. Некоторые производители, включая Aiweidi, уже двигаются в эту сторону, предлагая комплексные решения.

Второе — продвинутая, но простая диагностика. Чтобы система не просто выдавала ошибку ?E-45?, а показывала: ?Превышен момент на сервоприводе оси Y, возможная причина — износ направляющей, проверьте участок вблизи координаты X=1500mm?. Это сэкономит часы на поиск неисправностей. Пока такое встречается редко.

И главное — система должна оставаться инструментом для человека. Даже с автозагрузчиком и роботом-укладчиком. Решения должны приниматься оператором. Поэтому интерфейс, эргономика, логика меню — это не второстепенно. Это основа ежедневной работы. И когда производитель, как ООО Мааньшаньская компания станков с ЧПУ “Эведи”, фокусируется на исследованиях и разработке именно гибочных станков, есть шанс, что они понимают эту самую рабочую логику изнутри, а не просто собирают станок из комплектующих. А это, в конечном счёте, и определяет, будет ли система просто мигать лампочками или станет настоящим продолжением рук и опыта мастера.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

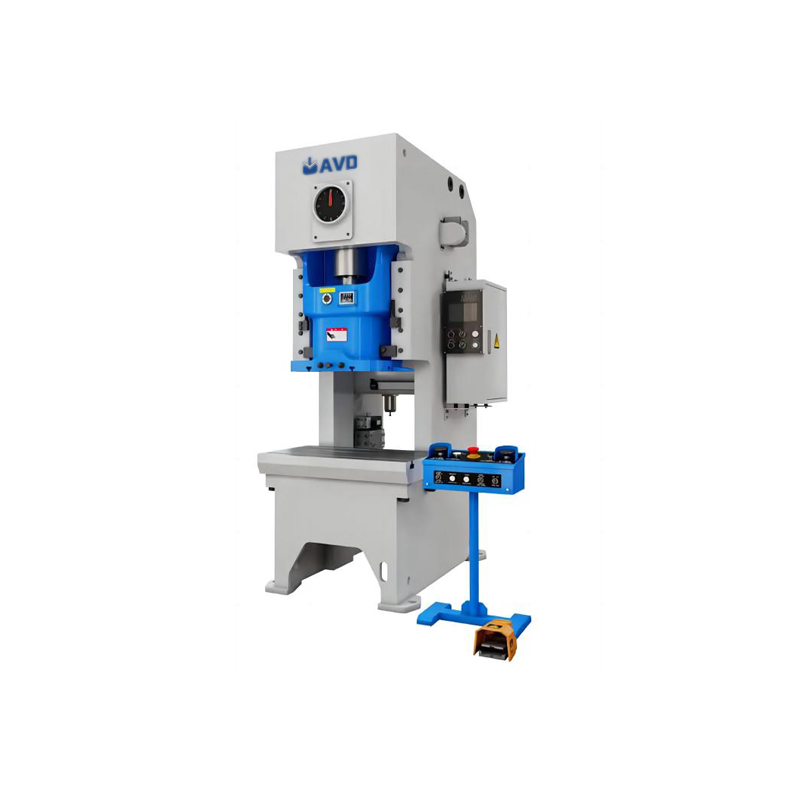

Механическая кривошипный пресс

Механическая кривошипный пресс -

Одностольная станок для лазерной резки

Одностольная станок для лазерной резки -

Оборудование резки листов шиберного типа

Оборудование резки листов шиберного типа -

Пневматический кривошипный пресс

Пневматический кривошипный пресс -

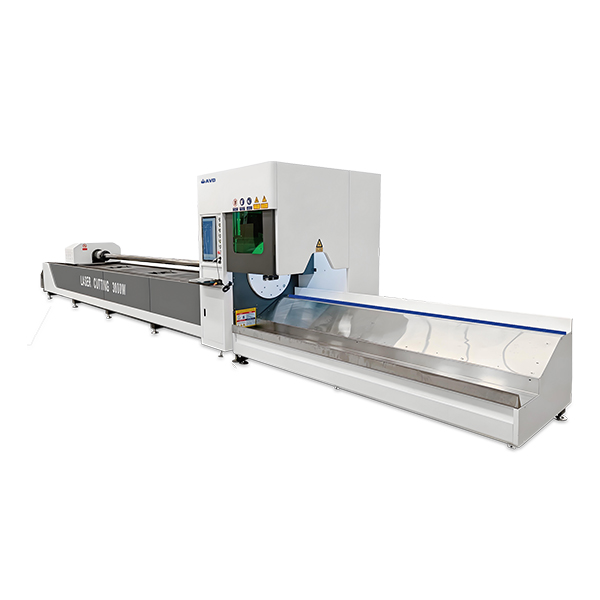

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ -

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ -

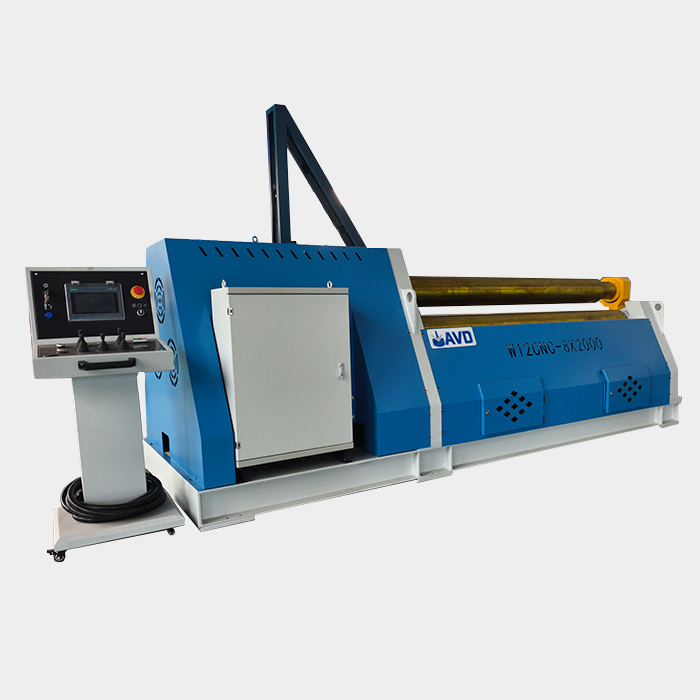

W12CNC-8X2000 Четырехроликовый листопрокатный станок

W12CNC-8X2000 Четырехроликовый листопрокатный станок -

Листогибочный пресс с сервоприводом NC 80T/2500 мм

Листогибочный пресс с сервоприводом NC 80T/2500 мм -

Тандемный листогибочный пресс

Тандемный листогибочный пресс -

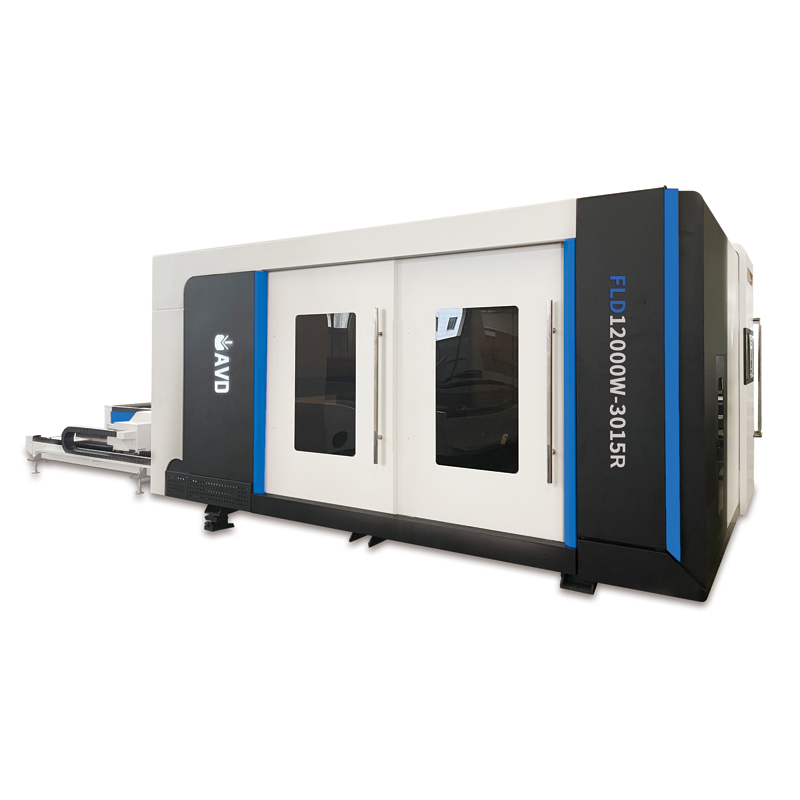

Полная защита двойного стола лазерного отрезного станка

Полная защита двойного стола лазерного отрезного станка -

Листогибочный Станок

Листогибочный Станок -

W24 гидравлическая профилегибочная машина

W24 гидравлическая профилегибочная машина

Связанный поиск

Связанный поиск- Китай Гибочный станок с ЧПУ цена

- Китай Гибочный станок с ЧПУ продукт

- купить станок режущий

- Китай гибочные станки купить цена Поставщик

- Китай ручной трубогибочный станок завод

- Китай Машина лазерной резки Основная страна покупателя

- Китай Лазерный режущий станок продукт

- Китай ножницы листовые гильотинные Производитель

- пневматический кромкозагибочный станок

- Китай гибочный станок с чпу цена продукт