Листогибочный станок для листового металла с чпу производитель

Когда ищешь ?листогибочный станок для листового металла с чпу производитель?, часто вываливается куча сайтов с идеальными картинками и списками ТТХ. Сразу скажу: гнаться только за цифрами — первый путь к разочарованию. Многие, особенно те, кто только начинает осваивать гибку, думают, что главное — это тоннаж и длина стола. А потом сталкиваются с тем, что станок ?по паспорту? гнёт 4 мм, но на практике после десятка деталей точность плывёт, или сервопривод на заднем суппорте не успевает за быстрыми циклами. Я сам через это проходил, когда лет десять назад выбирал первую серьёзную машину для цеха. Сейчас, глядя на рынок, вижу, что ключевой вопрос — не ?кто производитель?, а ?какой у этого производителя опыт в реальных цехах, а не только в каталогах?.

Неочевидные нюансы при выборе производителя

Возьмём, к примеру, китайских производителей. Стереотип о ?дешёвом и некачественном? уже давно устарел, но слепо доверять первому попавшемуся — тоже нельзя. Здесь важно смотреть на специализацию. Есть заводы, которые делают всё подряд: и токарные, и фрезерные, и гибочные. А есть те, кто десятилетиями фокусируется именно на листогибочном оборудовании. Разница в подходе колоссальная. Узкий специалист всегда лучше проработает детали: например, как реализован контроль прогиба станины под нагрузкой или система компенсации угла гиба. Это не та информация, которую легко найти в открытом доступе, её нужно выпытывать у техподдержки или искать в отзывах реальных пользователей.

Один из таких сфокусированных производителей — Maanshan Aiweidi CNC Machine Tool Co., Ltd. (их сайт — lvdcnc.ru). Я обратил на них внимание не из-за громкого имени, а из-за того, как они описывают свою деятельность: ?специализируется на исследованиях, разработке и производстве загибочных станков, оборудований резки листов?. Ключевое слово — ?специализируется?. Когда компания не распыляется, у неё есть ресурсы, чтобы копать глубже. В их случае это видно по конструкции заднего упора (риппера). В некоторых моделях используется не просто шарико-винтовая пара, а комбинированная система с двойными направляющими, что серьёзно снижает люфт при позиционировании высоких заготовок. Это как раз та деталь, на которой экономят универсальные заводы.

Но и тут есть подводные камни. Специализация — не панацея. Важно, как организовано производство ключевых компонентов. Например, станину и балки многие собирают сами, а вот ЧПУ и сервоприводы почти всегда закупают. И здесь разброс по качеству огромен. Дешёвый контроллер от noname-производителя может ?тупить? при обработке сложных программ или иметь неудобный интерфейс, который увеличивает время подготовки к работе. У того же Aiweidi в стандарте часто идёт система Cybelec или собственный контроллер на базе японской элементной базы. Это важный момент, который напрямую влияет на надёжность и удобство в ежедневной эксплуатации.

Опыт внедрения и ?подводные камни? настройки

Расскажу про случай из практики. Закупили мы как-то станок от, казалось бы, проверенного европейского бренда. Всё по паспорту было идеально: и точность, и скорость. Но когда начали гнуть серию деталей из нержавейки 2 мм с множеством коротких гибов, столкнулись с проблемой — станок ?забывал? калибровку после простоя на обед. Оказалось, проблема в датчиках линейных перемещений на балке. Они были чувствительны к перепадам температуры в цеху. Производитель, конечно, прислал инженера, проблему решили обновлением ПО и экранированием кабелей. Но месяц простоев и нервотрёпки стоили дорого.

Этот опыт научил меня всегда спрашивать у производителя листогибочных станков с ЧПУ не про идеальные условия, а про рабочие: как поведёт себя машина в неотапливаемом цеху зимой, как часто требуется калибровка при интенсивной трёхсменной работе, насколько сложно заменить гибочный инструмент своими силами. Ответы на эти вопросы часто гораздо информативнее, чем красивые ролики на YouTube. Кстати, у китайских поставщиков сейчас с поддержкой стало намного лучше. Те же ребята из Aiweidi могут организовать онлайн-диагностику через удалённый доступ, а при необходимости — выезд своего сервисного инженера на место. Раньше об этом можно было только мечтать.

Ещё один момент — это ?родной? инструмент. Многие думают, что пуансоны и матрицы — универсальная история, и можно докупать что угодно. Отчасти это так, но у каждого производителя станков есть свои допуски и предпочтения по твёрдому сплаву и геометрии. Использование нерекомендованного инструмента может привести не только к ухудшению качества гиба, но и к повышенному износу направляющих балки из-за неоптимального распределения усилия. На сайте lvdcnc.ru я видел, что они предлагают полный спектр оснастки, спроектированной именно под кинематику своих машин. Это правильный подход, который говорит о комплексном видении процесса.

Эволюция требований: от тоннажа к интеллекту

Раньше главным вопросом при выборе станка для листового металла было: ?Сможет ли он загнуть такую-то толщину??. Сейчас вопрос сместился в сторону: ?Насколько точно и с какой повторяемостью он сможет гнуть сложную деталь из разных материалов в течение пяти лет??. Тут в игру вступает не только механика, но и ?мозги?. Современный ЧПУ — это не просто устройство задания угла. Это система, которая может автоматически компенсировать пружинение материала, учитывать разную толщину листа в партии, вести журнал износа инструмента и предсказывать необходимость обслуживания.

Наблюдая за развитием модельного ряда у разных производителей, вижу чёткий тренд: ставка делается на программное обеспечение. Упомянутая ранее компания Maanshan Aiweidi CNC Machine Tool Co., Ltd. в описании своих станков делает акцент на интуитивный интерфейс и возможность импорта 3D-моделей. Для цеха, где работают с сотнями разных чертежей, это не прихоть, а необходимость. Сокращение времени на программирование — это прямой путь к повышению рентабельности. Но опять же, нужно пробовать. Самая продвинутая на бумаге система может оказаться неудобной для конкретного оператора.

Поэтому мой совет — всегда настаивать на тестовой гибке. Причём не на образце-полоске, а на вашей реальной, самой сложной детали. Лучше отправить свой чертёж производителю и попросить записать видео всего процесса: от загрузки программы до замера готового изделия. Так вы увидите и скорость настройки, и реальные допуски, и как оператор взаимодействует с панелью управления. Это лучшая реклама или антиреклама для любого станка.

Сервис и долгосрочная перспектива

История с любым станком — это марафон, а не спринт. Красиво продать может каждый, а обеспечить наличие запчастей через семь лет — вот это показатель. Здесь у крупных специализированных заводов есть преимущество. Они не исчезнут завтра с рынка, и оснастка к их станкам старого поколения будет совместима с новыми. Это критически важно для планирования бизнеса.

Изучая предложение на lvdcnc.ru, обратил внимание, что компания позиционирует себя не просто как продавец, а как партнёр, занимающийся полным циклом: от R&D до послепродажного обслуживания. В наших реалиях это означает, что можно рассчитывать на техническую консультацию не только при покупке, но и при расширении парка станков или переходе на новые материалы. Например, когда мы начали работать с алюминиевыми композитами, именно консультация инженеров завода-изготовителя помогла правильно подобрать скорость гиба и радиусы инструмента, чтобы избежать расслоения материала.

В итоге, возвращаясь к исходному запросу ?листогибочный станок для листового металла с чпу производитель?. Идеального для всех производителя нет. Есть тот, чей подход к проектированию, чья философия качества и сервиса наиболее полно соответствует вашим конкретным задачам, объёмам и условиям в цеху. Нужно смотреть глубже рекламных слоганов, задавать неудобные вопросы и требовать практических доказательств. Только так можно найти машину, которая будет не просто занимать место в цеху, а годами приносить прибыль.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

W24 гидравлическая профилегибочная машина

W24 гидравлическая профилегибочная машина -

Одностольная станок для лазерной резки

Одностольная станок для лазерной резки -

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ -

Трехвалковый листопрокатный станок

Трехвалковый листопрокатный станок -

Установка для бендинга

Установка для бендинга -

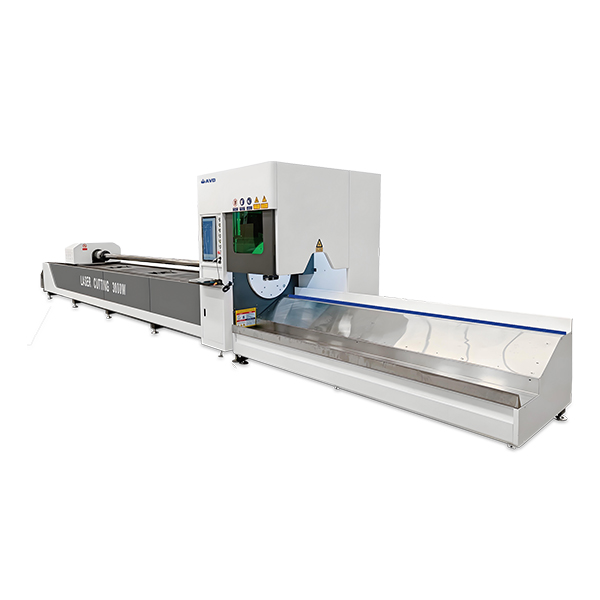

лазерная трубная резка

лазерная трубная резка -

Одноколонный гидравлический пресс

Одноколонный гидравлический пресс -

Листогибочный Станок

Листогибочный Станок -

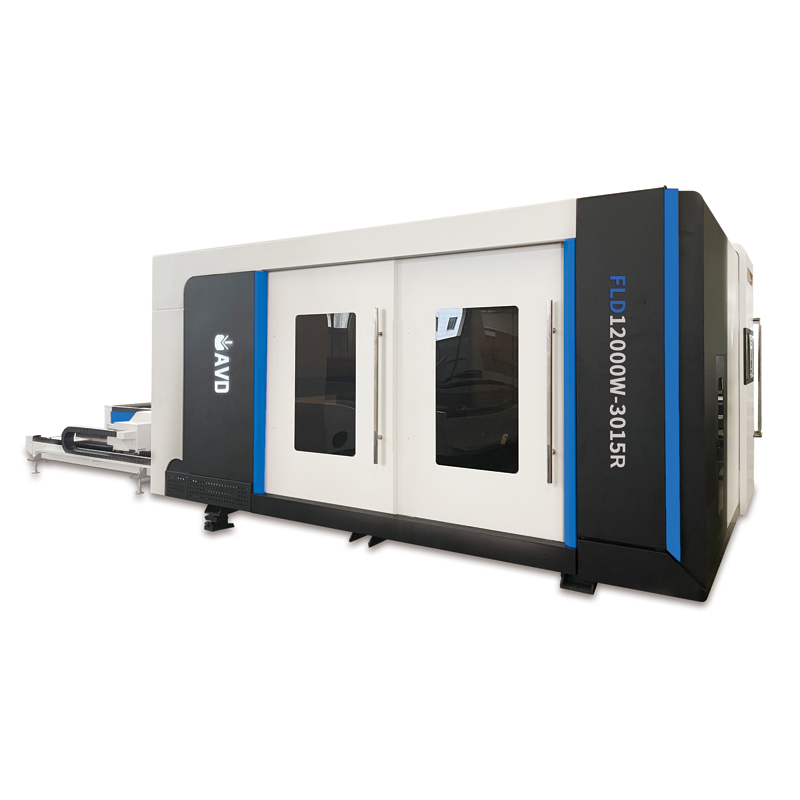

Оптоволоконный лазерный станок для резки металлических листов и труб

Оптоволоконный лазерный станок для резки металлических листов и труб -

Полная защита двойного стола лазерного отрезного станка

Полная защита двойного стола лазерного отрезного станка -

Листогибочный пресс с сервоприводом NC 80T/2500 мм

Листогибочный пресс с сервоприводом NC 80T/2500 мм

Связанный поиск

Связанный поиск- Китай гибочный чпу станок для труб Поставщик

- Китай гибочный станок цена Поставщик

- Китай Станок лазерной резки с ЧПУ цена

- листогибочный сегментный станок купить

- Китай оператор чпу гибочного станка москва Экспортер

- Китай PB электрогидравлический сервогидравлический станок с цифровым управлением Основная страна покупателя

- Пресс листогибочный с чпу 3200 продукт

- Китай NC гибочный станок завод

- Китай Станок лазерной резки с ЧПУ продукт

- Китай малый гидравлический пресс Экспортер