Пресс листогибочный с чпу 3200 продукт

Когда слышишь ?пресс листогибочный с чпу 3200 продукт?, первое, что приходит в голову — это, наверное, тоннаж или длина. Но на деле, эта комбинация цифр и слов часто становится ловушкой для неопытного закупщика. Все начинают гоняться за ?3200?, думая, что это главный параметр, и упускают из виду массу других нюансов, которые в цеху оказываются куда важнее. Я сам долгое время считал, что длина гиба — это ключевое, пока не столкнулся с реальной работой на разных машинах, где одна и та же заявленная длина могла означать совершенно разную производительность и, что главное, точность.

Что на самом деле скрывается за ?3200??

Цифра 3200 — это, конечно, в первую очередь длина стола или балки. Но здесь сразу же нужно делать скидку на полезную рабочую длину. В паспорте пишут одно, а когда начинаешь ставить задние упоры, оснастку, оказывается, что реально комфортно работать можно с листом, скажем, 3100 мм. Это первая практическая поправка, которую не увидишь в красивых каталогах. Особенно критично, когда делаешь серийные изделия с глубокими гибами, где важен каждый миллиметр для позиционирования.

Второй момент — это синхронизация цилиндров. На длине в три метра и больше любая, даже минимальная, рассинхронизация приводит к тому, что угол по краям заготовки ?уходит?. И вот здесь как раз и видна разница между просто ?продуктом? и хорошо спроектированным станком. Некоторые производители экономят на системе контроля положения, ставят более простые датчики, и в итоге при полной загрузке по длине гиб получается ?пропеллером?. Приходилось такое видеть, и исправлять это в полевых условиях — задача не из приятных.

И третий аспект — жесткость всей конструкции. Пресс с ЧПУ на 3200 мм — это уже достаточно габаритная машина. Если станина и ползун (слайд) не имеют должного запаса прочности, со временем появляется так называемый ?прогиб по центру?. Это не всегда заметно на тонком листе, но стоит взяться за гиб 4-6 мм металла, как проблема вылезает наружу. Проверяется просто — гибом контрольной полосы по всей длине и последующим замером. Разница в угле в центре и по краям — вот и весь диагноз.

ЧПУ: интерфейс, логика, а не просто ?цифровое управление?

Сейчас почти все пишут ?с ЧПУ?, но за этими буквами скрывается целый мир. Для оператора, который стоит за станком по 8 часов, критически важна не мощность процессора, а логика интерфейса, скорость отклика и, как ни странно, ?глубина? софта. Хорошая система позволяет не просто ввести угол и положение, а запрограммировать целую последовательность гибов с учетом пружинения материала, которое, кстати, для разных марок стали даже одной толщины — разное.

Вот, к примеру, работал с машиной, где в пресс листогибочный с чпу от одного известного бренда была опция автоматического расчета последовательности гиба для сложных коробов. Казалось бы, мелочь. Но на практике это экономило минут 15 настройки на каждую новую деталь, плюс уменьшался риск ошибки. А на другой, более бюджетной модели, приходилось все углы и отходы просчитывать вручную, тратя время и повышая риск брака.

Еще один болезненный момент — это совместимость с CAD/CAM системами. Идеальный поток — это когда конструктор сделал чертеж в SolidWorks или КОМПАС, а ты на станок загружаешь готовую программу. В реальности же часто получается, что постпроцессор выдает код, который станок ?не понимает? или выполняет с ошибками. Приходится лезть в код и править G-коды вручную. Это тот самый практический опыт, который и отличает просто оператора от специалиста.

Оснастка и ее ?невидимые? особенности

Говоря о продукте 3200, нельзя обойти тему оснастки — пуансонов и матриц. Стандартный набор на 3200 мм — это, как правило, несколько секций. И здесь кроется подводный камень: секционная оснастка разных производителей далеко не всегда взаимозаменяема. Была история, когда пришлось срочно делать партию изделий, а родная матрица треснула. Взяли ?аналогичную? от другого поставщика — вроде бы та же форма, те же габариты. Но посадочный размер ?ласточкина хвоста? отличался на полмиллиметра. В итоге — простой, поиски, переделки.

Качество обработки рабочих кромок оснастки — это отдельная песня. Казалось бы, закаленная сталь, все должно быть гладко. Но если после шлифовки не сделали качественную полировку, на лицевой поверхности гибаемого листа (особенно нержавейки или алюминия) остаются микроцарапины. Заказчик потом справедливо предъявляет претензии по внешнему виду. Приходится либо дорабатывать оснастку самостоятельно, либо заказывать у проверенных производителей, которые понимают эту проблему.

Еще один практический совет — всегда иметь в цеху набор подкладок разной толщины. Иногда нужно сделать неглубокий гиб, а подходящей V-открытости матрицы под рукой нет. Здесь выручают именно подкладки под матрицу, чтобы поднять ее повыше. Маленькая хитрость, которая не в книжках написана, а только в опыте.

Истории с наладки и отладки

Помню, как привезли и смонтировали новый станок. По паспорту — все идеально, пресс листогибочный с чпу 3200, точность позиционирования ±0.01 мм. Начинаем гнать тестовые детали — а угол ?плавает?. Начинаем копаться. Оказалось, проблема была не в станке, а в фундаменте. Цех старый, пол немного ?играл?, и при перемещении тяжелого ползуна вся станина микродеформировалась. Решили не усилением фундамента, а более тонкой настройкой компенсации прогиба в самом ЧПУ. Потратили два дня, но добились стабильного результата. Это к вопросу о том, что даже идеальный продукт нужно уметь интегрировать в реальные условия.

Другой случай был связан с программным обеспечением. Станок вроде бы гибал точно, но при серийном производстве одинаковых деталей каждая пятая-шестая получалась с отклонением. Долго ломали голову, пока не заметили закономерность — сбой происходил после автоматической смены программы. ?Почистили? управляющую программу от мусорных команд, перепрошили контроллер — проблема ушла. Видимо, был сбой в памяти при переключении задач.

Такие истории — не редкость. Они учат тому, что работа на оборудовании — это не просто нажатие кнопки ?старт?. Это постоянный диалог с машиной, наблюдение, анализ и готовность лезть в техническую документацию, а иногда и в электрические схемы.

Выбор поставщика: не только цена и ТТХ

Когда встает вопрос о приобретении такого оборудования, таблица с техническими характеристиками — это только начало. Гораздо важнее, что стоит за этими цифрами. Вот, например, если рассматривать продукт от Maanshan Aiweidi CNC Machine Tool Co., Ltd. (сайт компании: https://www.lvdcnc.ru), то в первую очередь обращаешь внимание на их специализацию. ООО Мааньшаньская компания станков с ЧПУ “Эведи” специализируется на исследованиях, разработке и производстве загибочных станков, оборудований резки листов и других механических оборудований. Это важно, потому что узкая специализация часто означает более глубокую проработку именно гибочных технологий, а не просто сборку станков из купленных компонентов.

При оценке любого поставщика, включая этот, я всегда смотрю на три практические вещи, которые не входят в стандартный коммерческий оферт. Первое — доступность и детализация технической документации: электрические схемы, гидравлические схемы, список аварийных кодов с расшифровкой. Второе — наличие и стоимость ?расходников? и запчастей, которые ломаются в первую очередь: датчики положения, уплотнительные кольца в гидроцилиндрах, блоки управления. И третье — как организована техническая поддержка. Может ли инженер по телефону или удаленному доступу помочь диагностировать проблему, или сразу говорят ?ждите специалиста через две недели?.

Кстати, о поддержке. Один из косвенных признаков надежности производителя — это наличие у него библиотеки 3D-моделей всего оборудования и оснастки. Это сильно упрощает жизнь технологам при планировке цеха и проектировании технологических процессов еще до покупки станка. Если компания это предоставляет — это говорит о системном подходе.

Итог: продукт — это система, а не агрегат

Так что, возвращаясь к исходному запросу ?пресс листогибочный с чпу 3200 продукт?. Для меня это не просто станок с определенной длиной. Это комплекс: механическая часть, которая должна быть с запасом прочности; умная система ЧПУ, которая помогает, а не мешает оператору; качественная, взаимозаменяемая оснастка; и, что крайне важно, надежная техническая и сервисная поддержка от производителя, который понимает, как его оборудование будет использоваться в реальных, а не идеальных условиях.

Выбор всегда является компромиссом. Иногда лучше взять машину с чуть менее ?крутыми? паспортными данными, но от поставщика, который оперативно реагирует на запросы и у которого есть все необходимое для ее обслуживания в твоем регионе. Потому что простой в производстве из-за поломки или неясной ошибки в программе всегда обходится дороже, чем кажется на этапе закупки.

В конце концов, хороший станок — это тот, на котором ты забываешь о самом станке и просто делаешь качественные детали. А цифры в модели, будь то 3200 или любая другая, — это всего лишь отправная точка для очень долгого и детального разговора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

CNC Загибочный станок

CNC Загибочный станок -

Установка для бендинга

Установка для бендинга -

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ -

Маятниковое оборудования резки листов

Маятниковое оборудования резки листов -

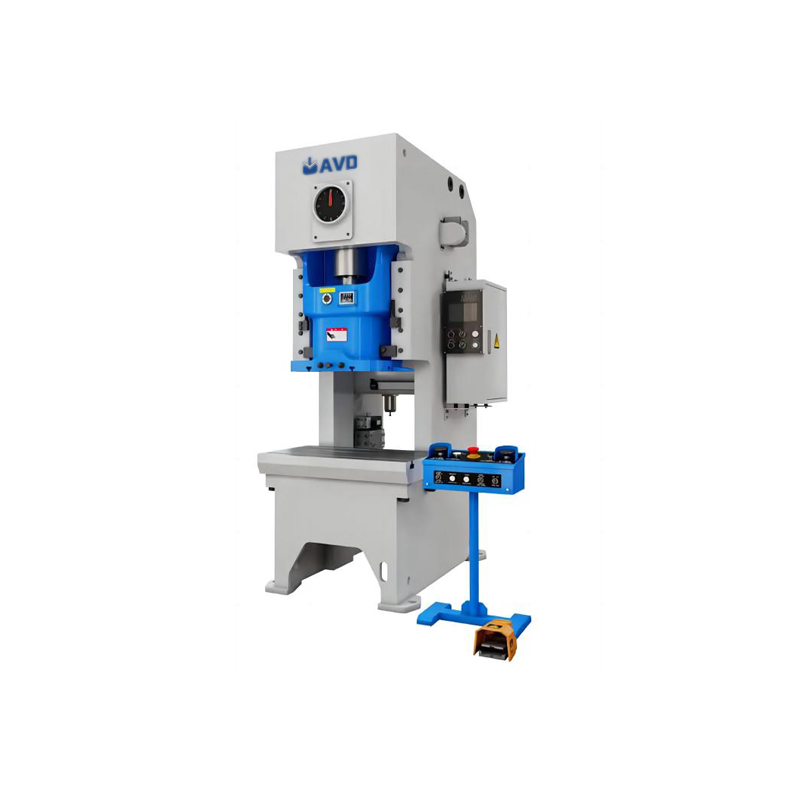

Современные прессы гидравлических прессов: преимущества и области применения

Современные прессы гидравлических прессов: преимущества и области применения -

Оптоволоконный лазерный станок для резки металлических листов и труб

Оптоволоконный лазерный станок для резки металлических листов и труб -

Лазерный сварочный аппарат

Лазерный сварочный аппарат -

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ -

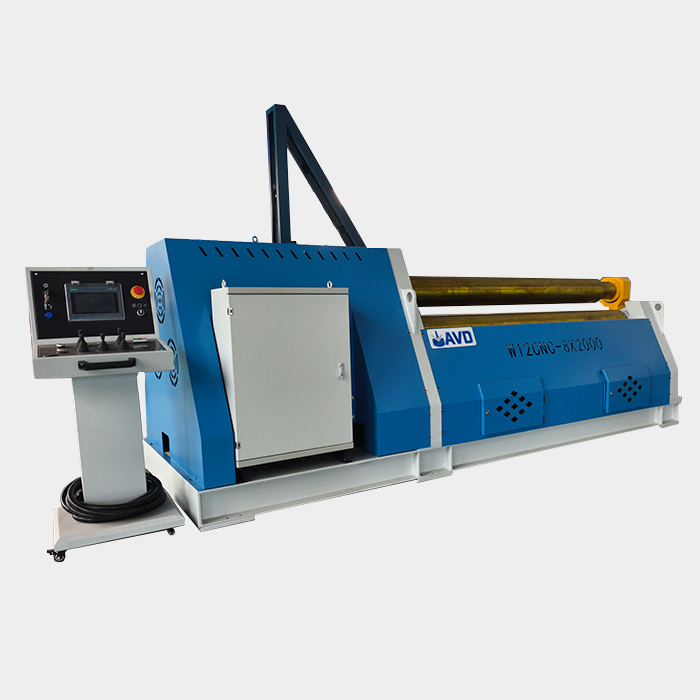

W12CNC-8X2000 Четырехроликовый листопрокатный станок

W12CNC-8X2000 Четырехроликовый листопрокатный станок -

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм -

Оборудование резки листов шиберного типа

Оборудование резки листов шиберного типа -

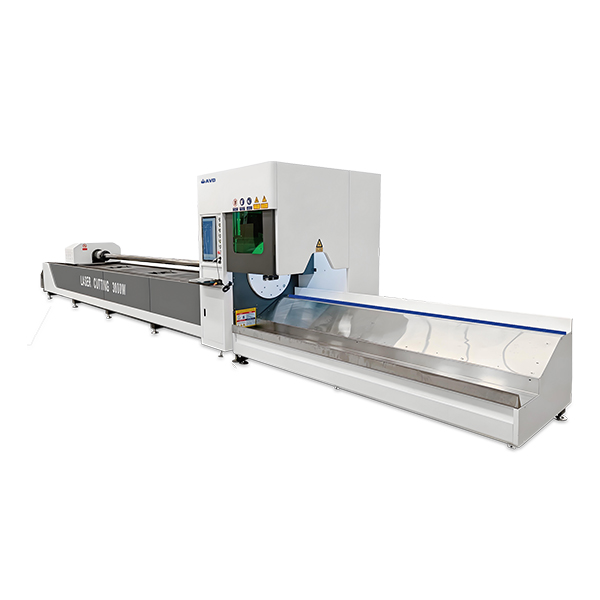

Лазерный труборез

Лазерный труборез

Связанный поиск

Связанный поиск- Китай Машина лазерной резки завод

- Китай купить станок режущий завод

- Китай штамповочный станок купить цена

- Китай гибочный станок с чпу для листового металла Поставщик

- Китай Режущий станок Производители

- штамповочный станок купить

- листогибочный станок купить спб

- Китай листовой гибочный станок купить экспортеры

- Китай малый гидравлический пресс Поставщик

- строительная техника купить