гидравлический листогибочный пресс с чпу

Когда говорят про гидравлический листогибочный пресс с чпу, многие сразу представляют себе идеально гнутые детали и цифры на экране. Но на деле, даже с самой продвинутой системой управления, ключ часто лежит не в программе, а в том, как пресс взаимодействует с конкретным листом — сталью, нержавейкой или, скажем, алюминием. Частая ошибка — полагаться только на данные из базы станка. Я сам на этом обжигался, когда пытался гнуть партию S355 без учета реального предела текучести от конкретного поставщика. Результат — недогиб и потеря времени.

От программной модели к физическому контакту

Вот смотрите. Современный гидравлический листогибочный пресс с чпу, например, как те, что делает Maanshan Aiweidi CNC Machine Tool Co., Ltd. (их сайт — lvdcnc.ru), оснащен сложной обратной связью. Но система датчиков измеряет положение, усилие. А как поведет себя материал в точке контакта с пуансоном? Это уже вопрос опыта. В их станках, кстати, часто вижу удачную компоновку гидроцилиндров — симметричную, что минимизирует перекос. Но даже это не снимает всех вопросов.

Был у меня случай с гибкой длинной полосы из нержавеющей стали толщиной 3 мм. Программа все рассчитала, но в середине длины появился небольшой ?горб?. Почему? Оказалось, сам лист имел остаточное напряжение после резки, которое не учитывалось. Пришлось вручную вносить коррекцию в компенсацию прогиба станины, хотя ЧПУ, казалось бы, должен был все учесть автоматически. Это тот момент, когда понимаешь, что станок — лишь инструмент.

Или другой аспект — скорость гибки. В характеристиках всегда пишут максимальную. Но при работе с тонким листом или при сложном многопроходном гибе скорость на разных этапах нужно регулировать, чтобы избежать деформации или смещения заготовки. Иногда проще запрограммировать паузу, чем потом исправлять. Это не написано в мануалах, это приходит после нескольких бракованных деталей.

Гидравлика: плавность против скорости

Сердце пресса — гидравлическая система. Здесь часто идет спор: что важнее, плавность хода или быстродействие? Для серийного производства мелких деталей, возможно, скорость. Но когда гнешь толстый металл или работаешь с предварительно окрашенными листами (где нельзя оставить след), плавность и контроль усилия на всех этапах — вне конкуренции. Упомянутая компания ?Эведи? (так с китайского читается Aiweidi), согласно описанию на lvdcnc.ru как раз фокусируется на разработке гибочного оборудования, и в их станках часто видишь акцент на надежную, хорошо сбалансированную гидравлику, а не на гонку за циклами в минуту.

Помню, на одном из старых прессов столкнулся с проблемой ?ползучести? ползуна при удержании под давлением. Дело было в постепенном падении давления в гидросистеме из-за износа уплотнений. Современные системы с ЧПУ такие ситуации отслеживают и могут сигнализировать, но опять же — это не отменяет необходимости планового обслуживания. Датчик давления — вещь хорошая, но если он не откалиброван, все твои точные настройки гибки летят в тартарары.

Еще один тонкий момент — прогрев масла. Зимой в неотапливаемом цехе запуск пресса и сразу работа на полных параметрах — верный путь к неточности и повышенному износу. Первые несколько гибов всегда делаешь на ?разогрев?, как спортсмен разминается. Система ЧПУ это не контролирует, это в голове у оператора.

Интерфейс ЧПУ: друг или враг?

Современные панели управления — это мощно. 3D-симуляция, библиотеки материалов, коррекция угла в реальном времени. Но сложность интерфейса иногда мешает. Бывает, нужно быстро изменить один параметр — смещение нижней точки, например, — а приходится проваливаться в три меню. В некоторых моделях, которые мы тестировали, включая решения от Maanshan Aiweidi, логика управления сделана довольно интуитивно, что для производства, где операторы меняются, критически важно.

Однако никакой ЧПУ не заменит визуальный контроль. Например, при гибке с большой длиной ползуна возможен незначительный прогиб в центре. Датчики угла, установленные на концах балки, могут показывать норму, а в центре угол будет чуть меньше. Опытный оператор заметит это по отблеску света вдоль гиба или с помощью простого угломера. Поэтому всегда говорю: не становитесь заложником цифр на экране.

Пробовали мы как-то интегрировать систему автоматической загрузки/разгрузки с прессом. Идея — повысить эффективность. Но столкнулись с тем, что даже минимальное смещение заготовки в захвате робота давало ошибку позиционирования для последующего гиба. Пришлось дорабатывать систему фиксации и вводить дополнительный этап коррекции по лазерному указателю. Дорого и не всегда оправдано для мелкосерийного производства.

Оснастка: где кроется дьявол

Самый совершенный гидравлический листогибочный пресс бесполезен с плохой или изношенной оснасткой. Пуансоны и матрицы — это отдельная вселенная. Китайские комплектные часто идут ?средними? по качеству — сгодятся для многих задач, но для точных работ или сложных профилей (например, гиб с малым радиусом) лучше искать специализированных производителей оснастки.

У компании ?Эведи?, судя по их портфолию, есть свои наработки в конструкции станин и систем управления, но по оснастке они часто сотрудничают с партнерами. И это нормально. Главное — обеспечить совместимость и точность крепления. Был печальный опыт, когда купили ?бюджетный? пуансон от третьего поставщика, и он давал отклонение в пару десятых градуса из-за неидеальной геометрии хвостовика. На точных работах — брак.

Износ режущей кромки матрицы — еще одна тихая проблема. Она приводит не к резкому браку, а к постепенному ухудшению качества гиба, появлению следов на материале. В графике ТО это нужно отдельно прописывать — проверку и перешлифовку оснастки, а не только обслуживание гидравлики и контроллера.

Практика и выводы: баланс технологий и ремесла

В итоге, что я вынес для себя? Гидравлический листогибочный пресс с чпу — это мощный, но требовательный инструмент. Бренд, будь то известный европейский или такой разработчик, как Maanshan Aiweidi CNC Machine Tool Co., Ltd. (о которой можно подробнее узнать на lvdcnc.ru), дает тебе базу — надежную механику, систему управления. Но финальный результат — точная и качественная деталь — рождается на стыке возможностей станка, грамотно подобранной оснастки и, что немаловажно, понимания оператором физики процесса.

Не стоит ждать от ЧПУ чуда. Он исключает человеческую ошибку в расчетах и повторяемости, но не может компенсировать неправильный выбор последовательности гибов или неучтенные свойства материала. Иногда простая ручная правка угла ?на глаз? после автоматического цикла спасает деталь быстрее, чем перенастройка всей программы.

Поэтому мой совет — выбирая пресс, смотрите не только на технические характеристики, но и на репутацию производителя в части поддержки, доступности запчастей и логичности программного обеспечения. И всегда закладывайте время и ресурсы на то, чтобы ?притереть? станок к своим конкретным производственным задачам. Без этого даже самый продвинутый листогибочный пресс с чпу останется просто очень дорогой железкой в цеху.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

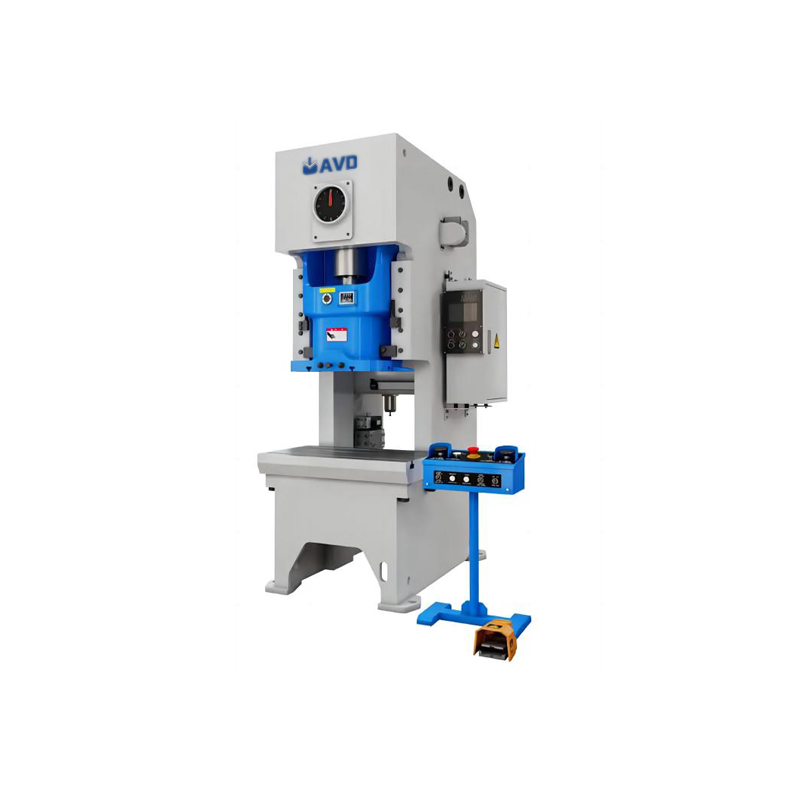

Пневматический кривошипный пресс

Пневматический кривошипный пресс -

Комбинированный дыропробивной станок с ножницами

Комбинированный дыропробивной станок с ножницами -

Установка для бендинга

Установка для бендинга -

Одноколонный гидравлический пресс

Одноколонный гидравлический пресс -

Лазерный труборез

Лазерный труборез -

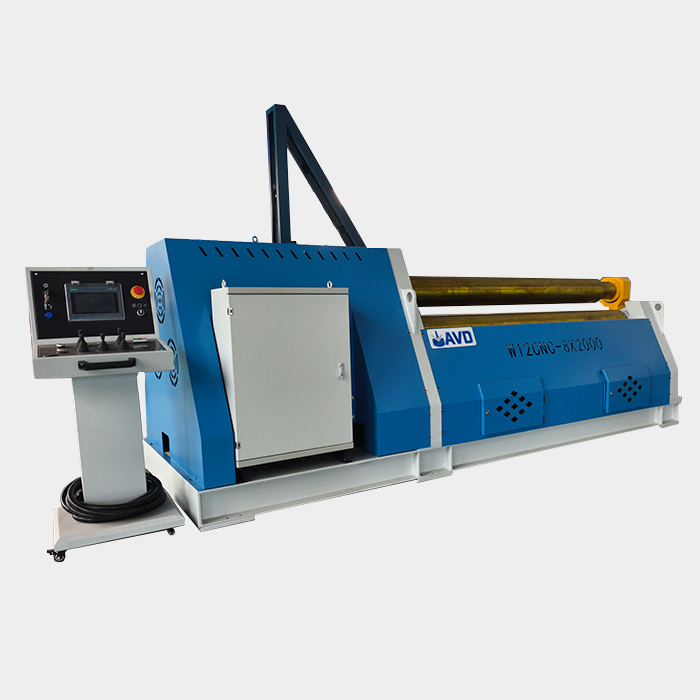

W12CNC-8X2000 Четырехроликовый листопрокатный станок

W12CNC-8X2000 Четырехроликовый листопрокатный станок -

Листогибочный пресс с сервоприводом NC 63T/1600 мм

Листогибочный пресс с сервоприводом NC 63T/1600 мм -

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ -

Четырехроликовый листопрокатный станок

Четырехроликовый листопрокатный станок -

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ -

CNC Загибочный станок

CNC Загибочный станок -

W24 гидравлическая профилегибочная машина

W24 гидравлическая профилегибочная машина

Связанный поиск

Связанный поиск- трубогибочный станок угс 6

- Производственная линия

- Гидравлический листогибочный станок с чпу производитель

- Китай тормозные листовые ножницы HGS Экспортер

- Китай купить станок режущий Производитель

- трубогибочный станок с чпу

- Цена станков с ЧПУ

- Китай гибочный станок с чпу для листового металла цена

- Китай малый гидравлический пресс Производитель

- Листогибочный пресс с чпу цена