Система Листогиба

Вот когда слышишь ?система листогиба?, многие сразу думают о ЧПУ, о модных контроллерах, о скорости. А по-моему, самое ядро — это даже не софт, а та самая механическая часть, которая этот самый софт реализует в металле. Сколько раз видел, как люди гонятся за ?самой продвинутой системой?, ставят её на старый, разболтанный станок, а потом удивляются, почему точность не та. Система — она ведь не висит в воздухе, она жёстко связана с конструкцией, с гидравликой, с износом направляющих. Это первое, с чего надо начинать разговор.

Не ЧПУ Единым: Механика как Фундамент

Возьмём, к примеру, гибочные станки от Maanshan Aiweidi. Я с их оборудованием сталкивался, когда нужно было модернизировать участок. На сайте lvdcnc.ru они, конечно, делают акцент на свои ЧПУ-разработки. Но когда начинаешь вникать, понимаешь, что их сила — в сбалансированности. Система листогиба у них — это не просто контроллер Cybelec или Delem, прикрученный к чему попало. Это расчёт жёсткости станины под конкретный привод, это синхронизация цилиндров, которая завязана на электронику. Без этого любая, даже самая умная, программа будет давать погрешность на длинных деталях.

Был у меня опыт с другим производителем — поставили супер-новый контроллер, а механика была слабовата. Итог: при гибе под 90 градусов на длине 3 метра посередине был постоянный ?пуз?. Система-то пыталась компенсировать, давила цилиндрами по-разному, но запас жёсткости балки был исчерпан. Вот это и есть та самая точка, где теория упирается в практику. Система листогиба должна проектироваться как единое целое с машиной. У Aiweidi, судя по их станкам, этот принцип прослеживается — станина массивная, направляющие широкие, и уже под это ?тело? ставится управление.

И ещё момент, который часто упускают из виду — это удобство обслуживания. Самая умная электроника со временем требует калибровки, датчики могут сбиться. Как организован доступ к ним? На некоторых станках, чтобы проверить энкодер на заднем упоре, нужно полстанка разобрать. В хорошей системе листогиба должна быть заложена не только точность, но и ремонтопригодность. Это тоже часть инженерной культуры производителя.

Программное Обеспечение: Интуиция vs. Функциональность

Теперь про софт. Здесь разброс мнений огромный. Кто-то привык к Delem, кто-то к Cybelec. У Aiweidi, как я понял, часто идёт вариант с собственными или адаптированными интерфейсами. И здесь есть тонкий момент. Когда оператор с 20-летним стажем садится за новый пульт, его первая реакция — раздражение. ?Где тут мой привычный лист? Почему эта кнопка здесь??. Поэтому идеальная система листогиба в плане ПО — это баланс между новыми возможностями (3D-симуляция, библиотека материалов, интеграция с CAD) и привычной, почти интуитивной логикой работы.

Помню, на одном из их станков с ЧПУ была интересная фича — упрощённый режим для простых гибов и расширенный — для сложных профилей. Это разумно. Не нужно грузить оператора, которому нужно загнуть сотню одинаковых скобок, всеми настройками лёгкого подпора или коррекции пружинения для нержавейки. Но когда начинается работа со сложным многозаходным профилем, эти настройки должны быть под рукой, чётко и понятно организованы. Вот это и есть профессионализм в разработке системы управления листогибом.

Частая ошибка при выборе — смотреть только на список функций в брошюре. ?Ага, есть коррекция угла по датчику, есть — берём!?. А на деле эта функция может работать с ошибками или требовать такой тонкой настройки, что без инженера-наладчика не обойтись. Надо спрашивать у производителя не ?есть ли??, а ?как именно это работает в типовых цеховых условиях??. К примеру, как система компенсирует разную толщину листа в одной партии? На словах всё гладко, а на практике...

Интеграция в Цех: Про Шум, Точность и Людей

Любая, даже самая совершенная, система работает не в вакууме. Её ставят в цех, где есть вибрация от соседних прессов, перепады температуры, пыль и операторы с разным уровнем подготовки. Вот здесь и проявляется качество. Как ведёт себя датчик линейного перемещения (линейка) в запылённой атмосфере? Как система листогиба реагирует на ?просадку? напряжения в сети? Эти вопросы кажутся мелочами, пока не столкнёшься с простоем.

ООО Мааньшаньская компания станков с ЧПУ “Эведи” в своей работе, как я заметил, уделяет внимание адаптации. Их оборудование часто поставляется в Россию и СНГ, а значит, должно быть готово к нашим реалиям — к качеству электросетей, к климату. Это видно по мелочам: по защите шкафов управления, по рекомендациям по гидравлическому маслу. Для их системы гибки листового металла это не просто ?фичи?, а необходимые условия для стабильной работы.

И ещё один критичный момент — обучение. Можно поставить идеально сбалансированный станок, но если оператор не понимает логики работы с задним упором или не знает, как ввести коэффициент пружинения для нового материала, толку не будет. Хороший производитель не просто кидает мануал на английском. Он либо даёт понятные инструкции, либо проводит обучение. Это часть той самой системы в широком смысле.

Цена Вопроса: Где Нельзя Экономить

Когда считают бюджет, часто экономят на ?железе? — ставят менее мощные сервоприводы или более простые датчики угла. Мол, система-то листогиба в основе одна и та же. Это фатальная ошибка. Электроника может считать что угодно, но если у неё нет точных ?органов чувств? (датчиков) и сильных ?мышц? (приводов), она не сможет выполнить расчёт. Точность гиба — это итог работы всей цепочки.

Например, экономия на датчиках синхронизации балки (их ещё называют датчиками изгиба балки) сразу ведёт к проблемам с параллельностью полок гиба на длинных деталях. Система думает, что всё ровно, а на деле — перекос. И искать причину потом будешь долго. В оборудовании, которое я видел от Aiweidi CNC, на такие ключевые узлы обычно ставят компоненты проверенных брендов. Это не реклама, а констатация — так надёжнее.

Поэтому мой совет: разбивайте систему листогибочного станка на модули и смотрите, из чего состоит каждый. 1) Механика (станина, балка, направляющие). 2) Привод (гидравлика, серво). 3) Измерительная часть (линейки, энкодеры, датчики угла). 4) Контроллер и ПО. И уже по каждому пункту задавайте вопросы производителю. Почему выбраны эти компоненты? Каков их ресурс? Как происходит их калибровка?

Взгляд в Будущее: Автоматизация и Гибкость

Сейчас тренд — это не просто гибка, а гибкие производственные ячейки. Система листогиба будущего — это не изолированный станок, а узел, который обменивается данными с системой управления цехом (MES), получает задания прямо из CAD-файла и может быстро перенастраиваться на новую деталь. Здесь важна открытость архитектуры управления.

Судя по направлению развития многих производителей, включая Maanshan Aiweidi, будущее за интеграцией. Станок должен уметь ?читать? файл, сам предлагать последовательность гибов, оптимизировать раскрой отходов при позиционировании заднего упора. И самое главное — делать это с минимальным вмешательством человека. Это следующий уровень, где ценность системы определяется не только точностью одного гиба, но и общей эффективностью подготовки и выполнения заказа.

Но гонясь за этим, нельзя забывать о базовых вещах. Самая умная ячейка будет простаивать, если механическая часть не обеспечивает повторяемость в миллионы циклов. Поэтому, выбирая оборудование сегодня, смотрите, чтобы производитель думал не только о ?цифре?, но и о фундаментальной, железной надежности. В этом, пожалуй, и заключается главный секрет правильной системы листогиба — неразрывная связь старой, доброй механики и новой, умной электроники. Одно без другого просто не работает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

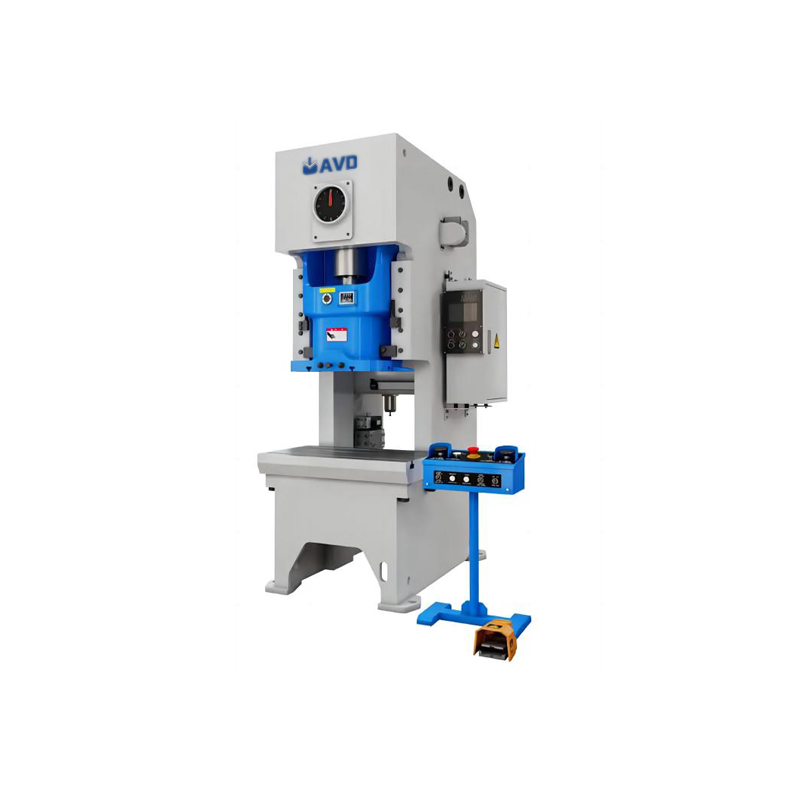

Пневматический кривошипный пресс

Пневматический кривошипный пресс -

Одноколонный гидравлический пресс

Одноколонный гидравлический пресс -

Лазерный сварочный аппарат

Лазерный сварочный аппарат -

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ -

Одностольная станок для лазерной резки

Одностольная станок для лазерной резки -

Листогибочный пресс с сервоприводом NC 80T/2500 мм

Листогибочный пресс с сервоприводом NC 80T/2500 мм -

Комбинированный дыропробивной станок с ножницами

Комбинированный дыропробивной станок с ножницами -

Оборудование резки листов шиберного типа

Оборудование резки листов шиберного типа -

Механическая кривошипный пресс

Механическая кривошипный пресс -

Листогибочный пресс с сервоприводом NC 63T/1600 мм

Листогибочный пресс с сервоприводом NC 63T/1600 мм -

Листогибочный Станок

Листогибочный Станок -

NC Загибочный станок

NC Загибочный станок

Связанный поиск

Связанный поиск- Листогибочный станок для листового металла с чпу экспортер

- Китай трубогибочный станок для круглой Основная страна покупателя

- куплю дробилок

- Листогибочный пресс с ЧПУ

- Гидравлический листогибочный пресс с чпу поставщики

- Комбинированный фланцевый станокс двумя агрегатами

- Китай оператор чпу гибочного станка москва Экспортер

- Гидравлические листогибочные прессы с чпу экспортер

- Китай Гидравлический пресс заводы

- Китай Режущий станок завод