пресс листогибочный с чпу 3200

Когда слышишь ?пресс листогибочный с ЧПУ 3200?, первое, что приходит в голову — это тоннаж. Все сразу думают про 3200 кН, и кажется, что это главный параметр. Но на практике, если ты работал с разными станками, понимаешь, что за этой цифрой скрывается масса нюансов, которые и определяют, будет ли эта машина ?рабочей лошадкой? или источником постоянных проблем. Многие, особенно те, кто только закупает оборудование, зацикливаются на тоннаже и длине гиба, забывая про жесткость станины, точность позиционирования заднего упора или, скажем, работу гидравлики в разных режимах. Вот об этом и хочется порассуждать, отталкиваясь от опыта.

Не просто ?3200?: разбираемся с параметрами на практике

Цифра 3200 — это, конечно, отправная точка. Она указывает на усилие в 3200 кН, что теоретически позволяет гнуть довольно толстый лист на значительную длину. Но здесь сразу первый подводный камень: производители часто указывают максимальное усилие для центральной точки балки, а при полной длине гиба, скажем, в 3 метра, распределение усилия может быть неравномерным. В итоге, при работе с полной шириной матрицы можно получить недогиб по краям. Это классическая история, с которой сталкивался не раз, когда нужно было гнуть длинные панели.

Поэтому, когда рассматриваешь конкретную модель, например, от Maanshan Aiweidi CNC Machine Tool Co., Ltd. (их сайт — lvdcnc.ru), важно смотреть не на сухие цифры в каталоге, а на конструкцию. Их пресс листогибочный с ЧПУ 3200 обычно базируется на цельнолитой или сварной станине. Литая — тяжелее, дороже, но демпфирует вибрации лучше, что критично для точности при серийном производстве. Сварная — легче и часто дешевле, но тут всё упирается в качество термообработки для снятия напряжений. Если её не сделали как следует, со временем может ?повести?.

И ещё момент по ЧПУ. Название ?с ЧПУ? тоже обманчиво. Бывает, что система управления позволяет только задавать угол и позицию упора, а компенсация прогиба балки (тот самый deflection) — полуавтоматическая или требует ручных поправок. В современных станках, на которые делает ставку Эведи (Aiweidi), как правило, стоит система автоматической компенсации через дополнительные цилиндры или регулировку положения траверсы. Это must-have для сложных профилей.

Гидравлика: сердце станка, о котором мало говорят

Вот что действительно отличает хороший станок от посредственного, так это гидравлическая система. На пресс листогибочный с ЧПУ с усилием в 3200 кН стоит мощный насос. Но дело не в мощности, а в управлении. Старые системы с пропорциональными клапанами могли работать рывками на малых скоростях, особенно при тонкой настройке угла. Сейчас в топовых конфигурациях используют сервоприводы, которые обеспечивают плавный ход по всей длине.

Запоминается случай на одном из производств, где стоял станок похожего класса, но не от Aiweidi. При гибе коротких деталей (менее 500 мм) в центре рабочей зоны постоянно был перегиб на пару градусов. Долго искали причину — оказалось, что гидроцилиндры не синхронизировались идеально из-за износа в одном из золотниковых распределителей. Производитель этого, конечно, не афиширует в рекламных проспектах. Поэтому сейчас, когда смотрю на оборудование, всегда интересуюсь, на каких компонентах собрана гидравлика (Rexroth, Bosch, или что-то местное) и как организована синхронизация.

У Эведи в своих станках, судя по техдокументации, часто используется модульная конструкция гидростанции с возможностью легкого доступа для обслуживания. Это важная деталь для цеха, где простои дорого обходятся. Не нужно разбирать полстанка, чтобы проверить фильтры или заменить уплотнения.

Задний упор (Back Gauge): точность, которая съедает время

Многие операторы скажут, что душа гибочного пресса — это задний упор. На пресс листогибочный с ЧПУ 3200 он должен быть не просто точным, а ещё и быстрым. Частая ошибка — оценивать только точность позиционирования (допустим, ±0.01 мм), но не обращать внимание на скорость перемещения и повторяемость при многоосевых перемещениях.

Вспоминается, как настраивали сложную серию гибов с несколькими подходами. Программа в ЧПУ была написана правильно, но из-за люфта в приводе одной из осей заднего упора позиционирование ?уплывало? после 20-30 циклов. Пришлось вносить коррекцию в программу, основанную чисто на эмпирических данных. Это как раз тот случай, когда теория разбивается о практику. В современных станках, которые поставляет, к примеру, компания с lvdcnc.ru, часто ставят сервоприводы на каждую ось упора и используют прецизионные шариковые винты с двойными гайками для устранения люфта. Но даже это требует регулярной проверки.

Ещё один нюанс — количество осей. Для простых гибов хватает и двух (X, R). Но если речь идёт о гибе с переменным радиусом или с поддержкой сложных фланцев, нужны дополнительные оси (Z1, Z2) для независимого управления пальцами. Это сразу увеличивает стоимость, но и расширяет возможности станка на порядок. Нужно чётко понимать, какие детали ты будешь гнуть.

Программное обеспечение и интерфейс оператора

Самый продвинутый пресс листогибочный с ЧПУ может быть бесполезен, если им неудобно управлять. Раньше часто сталкивался с системами ЧПУ, где интерфейс был переведён на русский с такими ошибками, что приходилось догадываться, что означает та или иная функция. Или, что хуже, логика программирования была неинтуитивной.

Сейчас многие производители, включая Maanshan Aiweidi, ставят сенсорные панели с графическим интерфейсом. Важно не наличие экрана, а то, как реализовано программирование. Хорошая система позволяет вводить параметры детали (материал, толщина, длина гиба), а сама рассчитывает необходимые усилия, коэффициенты пружинения и даже предлагает последовательность гибов, чтобы избежать столкновения с инструментом. Но даже здесь есть ловушка: эти расчёты — теоретические. Опытный оператор всегда будет делать пробный гиб на обрезке и вносить поправки в базу данных станка. Ни одна программа не учтёт конкретную партию металла с её уникальными механическими свойствами.

Отдельная тема — совместимость с CAD/CAM системами. Возможность загрузить DXF-файл и автоматически сгенерировать программу гибки — это огромная экономия времени. Но на практике файлы из конструкторских отделов часто содержат ошибки или не учтены технологические ограничения станка. Поэтому функция 3D-симуляции гибки прямо на пульте управления — это не маркетинг, а реальный инструмент для предотвращения аварийных ситуаций.

Инструмент и оснастка: на чём нельзя экономить

Можно купить самый лучший пресс листогибочный с ЧПУ 3200, но если поставить на него дешёвый, некалиброванный инструмент, все преимущества сведутся на нет. Матрицы и пуансоны — это расходник, но к их выбору нужно подходить так же тщательно, как и к выбору станка.

Основная проблема — универсальность vs. специализация. Стандартный набор с радиусом матрицы R6, R8 подходит для 80% задач. Но для гиба толстого листа (близкого к максимуму для 3200 кН) нужна матрица с большим раскрытием, иначе усилие будет недостаточным, а для получения острого угла — узкая матрица и острый пуансон. Частая ошибка новичков — попытка гнуть толстый лист на матрице, не предназначенной для этого. Результат — недогиб, повышенный износ и риск повреждения станка из-за перегрузки в нерасчётной точке.

Производители станков, такие как ООО Мааньшаньская компания станков с ЧПУ “Эведи”, обычно предлагают и собственную линейку оснастки, оптимизированную под геометрию своих прессов. Это логичный шаг, так как гарантирует правильное прилегание и распределение нагрузки. Но многие цеха, исходя из экономии, покупают инструмент у сторонних производителей. Это допустимо, но тогда нужно быть готовым к более тщательной настройке и, возможно, к небольшому снижению точности. Лично видел, как разница в 0.1 мм по высоте матрицы давала расхождение в угле на целый градус.

Итог: на что смотреть при выборе

Итак, если резюмировать всё вышесказанное, выбор пресс листогибочный с ЧПУ 3200 — это не покупка по спецификации. Это комплексная оценка. Тоннаж в 3200 кН — это база. Дальше нужно ?разбирать? станок по косточкам: смотреть на конструкцию станины (литая/сварная, как обработана), на марку и логику работы гидравлики, на точность и скорость заднего упора, на удобство и интеллект системы ЧПУ.

Ориентироваться стоит на производителей, которые специализируются именно на этом сегменте, как Эведи (Aiweidi), чья деятельность сосредоточена на исследованиях и производстве гибочного оборудования. Их сайт lvdcnc.ru — хорошая точка входа для изучения. Но даже в этом случае нельзя полагаться только на каталог. Нужно запросить тестовые гибы на своём материале, пообщаться с техподдержкой на предмет типичных проблем, узнать о наличии сервисных инженеров в регионе.

В конечном счёте, такой станок — это долгосрочное вложение. И его эффективность будет определяться не максимальными цифрами в паспорте, а тем, насколько он предсказуем, точен и удобен в ежедневной работе, когда ты устал, в цехе шумно, а план нужно выполнять. Вот тогда и понимаешь истинную ценность каждой конструктивной особенности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

W24 гидравлическая профилегибочная машина

W24 гидравлическая профилегибочная машина -

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм -

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ -

Четырехроликовый листопрокатный станок

Четырехроликовый листопрокатный станок -

Листогибочный Станок

Листогибочный Станок -

Комбинированный дыропробивной станок с ножницами

Комбинированный дыропробивной станок с ножницами -

Листогибочный пресс с сервоприводом NC 63T/1600 мм

Листогибочный пресс с сервоприводом NC 63T/1600 мм -

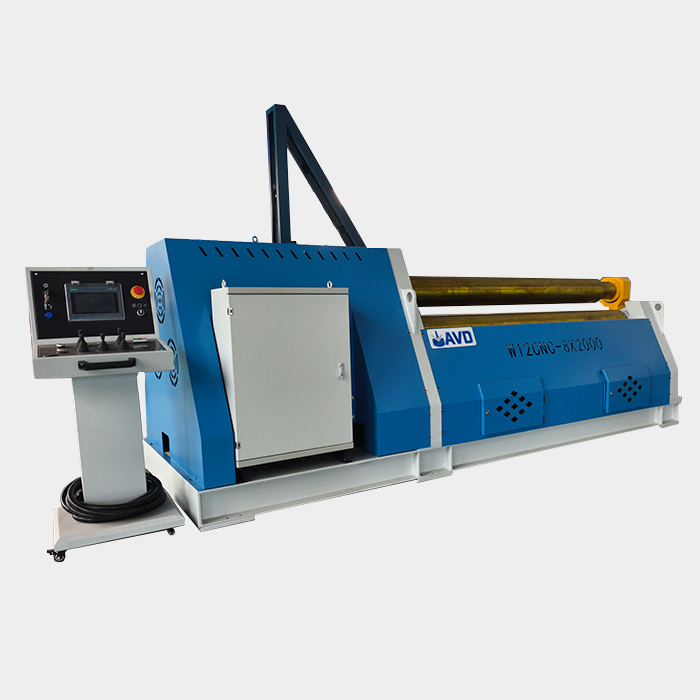

W12CNC-8X2000 Четырехроликовый листопрокатный станок

W12CNC-8X2000 Четырехроликовый листопрокатный станок -

Листогибочный пресс с сервоприводом NC 63T-3200mm

Листогибочный пресс с сервоприводом NC 63T-3200mm -

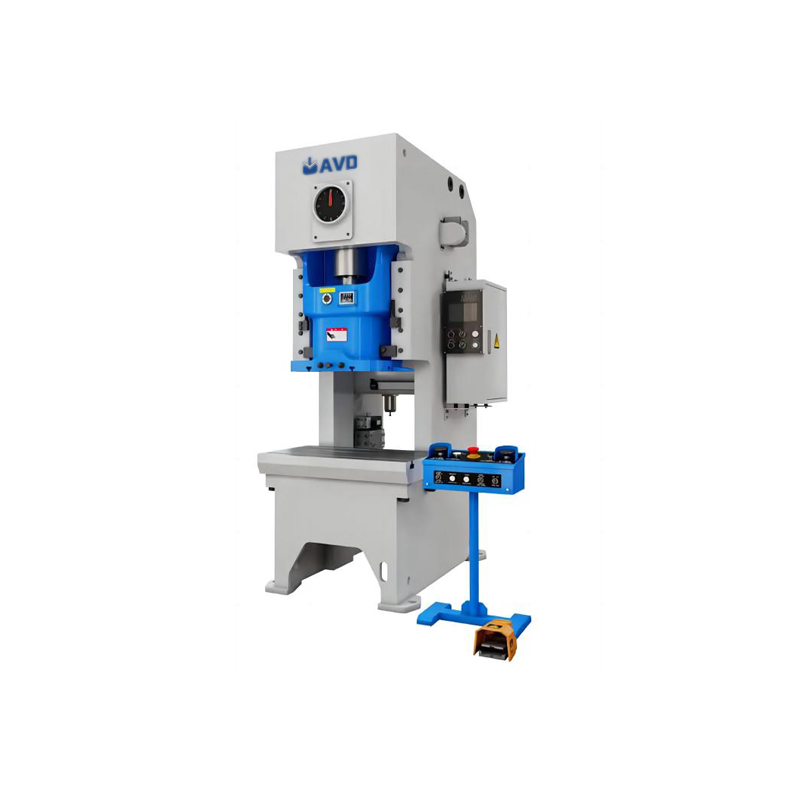

Пневматический кривошипный пресс

Пневматический кривошипный пресс -

Одноколонный гидравлический пресс

Одноколонный гидравлический пресс

Связанный поиск

Связанный поиск- Китай гибочный станок с чпу цена Производитель

- Китай Лазерный режущий станок заводы

- Китай Полностью автоматическая трубогибочный станок с ЧПУ Производители

- гибочный чпу станок для труб

- Листогибочный пресс с чпу продукт

- Оси листогибочного пресса с чпу основная страна покупателя

- Китай гибочный чпу станок для труб цена

- Листогибочный станок с чпу поставщик

- Китай NC гибочный станок продукты

- Китай ручной трубогибочный станок продукт