Листогибочный станок для металла

Когда слышишь 'листогибочный станок для металла', многие представляют просто массивную плиту с гибочной балкой. Но это как назвать современный автомобиль 'телегой с мотором'. Суть — в деталях, которые решают всё: точность гиба, повторяемость, долговечность матриц и пуансонов, и, что часто упускают, — в 'интеллекте' управления процессом. Частая ошибка — гнаться за тоннажем, забывая про жесткость станины или качество направляющих. У нас на производстве был случай: купили мощный, казалось бы, станок, а он 'играл' на длинных гибах, потому что раму сэкономили. Пришлось дорабатывать.

От чертежа до детали: где кроется подвох

В теории всё просто: задал угол, нажал кнопку. На практике же, особенно с листогибочным станком для металла без ЧПУ, начинается магия 'поправок'. Толщина металла, его предел текучести, даже направление проката — всё влияет на пружинение. Помню, как для одной партии нержавейки пришлось эмпирически подбирать угол захода почти на 2 градуса больше, чем по расчётам. И это не недостаток оборудования, а его нормальная работа. Современные ЧПУ, конечно, вносят поправки автоматически, но только если оператор корректно заложил параметры материала в базу. А базы эти часто скудные.

Вот здесь и важна специализация производителя. Смотрю на сайт Maanshan Aiweidi CNC Machine Tool Co., Ltd. (https://www.lvdcnc.ru). Их профиль — исследования и производство именно гибочного и режущего оборудования. Это важно. Компания, которая делает 'всё подряд', редко глубоко прорабатывает нюансы гибки сложных профилей. У Aiweidi, судя по описанию, фокус на листогибочные станки и оборудование для резки листа — это смежные технологии, что говорит о понимании полного цикла обработки листа.

Кстати, о резке. Часто проблему видят в гибке, а корень — в неточной резке заготовки. Кромка под 90 градусов и чистота реза (отсутствие окалины) критичны для позиционирования и качества гиба. Если передний упор 'ловит' неровность, весь гиб идет наперекосяк. Поэтому логично, когда один производитель, как ООО Мааньшаньская компания станков с ЧПУ “Эведи”, предлагает комплекс: порезал — загнул. Меньше проблем с совместимостью.

ЧПУ: помощник или головная боль?

Переход на станки с ЧПУ — это не про 'нажал кнопку и ушел'. Это про ввод данных, калибровку, обслуживание сервоприводов и шариковых винтов. Самый дорогой узел после станины — это система управления. И её надежность определяет, будет ли станок активом или 'простаивающим монументом'. Частая история: купили станок с 'именитым' ЧПУ, а локализация интерфейса хромая, сервисных инженеров нет, и простейшая ошибка парализует работу на день.

Поэтому для меня ключевой показатель — не список функций в брошюре, а доступность и логичность управления для оператора-сварщика, который не программист. Возможность быстро ввести или скорректировать программу прямо у станка, создать библиотеку часто используемых профилей. Иногда простая физическая рукоятка точной подстройки полезнее экранного меню на 10 уровней.

И здесь возвращаюсь к вопросу специализации. Производитель, который сам разрабатывает и производит станки, как Aiweidi, обычно имеет больше контроля над интеграцией ЧПУ. Они могут адаптировать софт под типовые задачи своих клиентов, а не просто ставить 'коробочный' контроллер. Это видно по тому, как построена техническая поддержка на их сайте — есть разделы с параметрами, что косвенно говорит о готовности работать с конкретными запросами, а не продавать 'железо' общего назначения.

Матрицы и пуансоны: расходник или инструмент точности?

Самое большое заблуждение — экономить на оснастке. Поставил универсальную матрицу с широким пазом на несколько толщин — и получаешь неконтролируемый радиус гиба и следы на лицевой поверхности детали. Качество гиба на 70% определяется оснасткой. Для сложных профилей (например, с отбортовкой) нужны специальные пуансоны, и их наличие/совместимость со станком — критичный вопрос при выборе.

У нас был печальный опыт с заказом серии коробов. Использовали старую, немного изношенную оснастку. Вроде бы всё в допусках, но при сварке детали 'не сходились' — накопленная погрешность по нескольким гибам дала миллиметровые щели. Пришлось переделывать всю партию. С тех пор ведем жесткий учет стойкости оснастки и вовремя меняем.

Хороший производитель станков всегда предлагает широкий спектр штатной оснастки и обеспечивает её доступность. Это показатель зрелости компании. Смотрю, у Эведи в ассортименте именно гибочные станки и оборудование для резки — высока вероятность, что они глубоко прорабатывают и вопросы совместимой оснастки, предлагая решения 'под ключ', а не оставляя клиента наедине с поиском фрез или матриц.

Сценарии из цеха: что в реальности ломается

Теория и каталоги молчат о простых вещах. Например, о том, как пыль и металлическая стружка от резки убивают направляющие заднего упора. Или как конденсат в пневмосистеме в холодном цехе зимой приводит к рывкам прижима. Реальный листогибочный станок для металла живет в агрессивной среде.

Поэтому при выборе смотришь на 'мелочи': защитные гофры на цилиндрах, качество уплотнений, наличие систем централизованной смазки. И, что важно, на конструкцию станины. Сварная конструкция с правильным ребрением жесткости часто лучше литой, если речь не о сверхтяжелых моделях. Она менее хрупкая к ударным нагрузкам (случайный удар вилочным погрузчиком — не приговор).

Именно в таких деталях видна практическая ориентированность производителя. Если в описаниях или дизайне станка видно внимание к обслуживанию (легкий доступ к гидростанции, продуманные точки для смазки), это говорит о том, что инженеры думали о реальной эксплуатации, а не только о стендовых характеристиках. Для компании, заявляющей о специализации на исследованиях и разработке, как Maanshan Aiweidi, это должно быть базовым требованием.

Итог: выбор без иллюзий

Так к чему всё это? Листогибочный станок — это не абстрактная 'машина для гибки'. Это система, где механика, гидравлика (или сервоприводы) и управление должны работать как одно целое. Выбор часто сводится не к бренду, а к наличию грамотной технической поддержки, пониманию производителем твоих задач и доступности правильной оснастки.

Специализированные компании, вроде ООО Мааньшаньская компания станков с ЧПУ “Эведи”, чей сайт lvdcnc.ru четко обозначает фокус на гибочное и режущее оборудование, в этом плане вызывают больше доверия. Они, скорее всего, смогут предложить не просто станок, а решение с учетом толщин материалов, типов гибов и даже вопросов последующей сварки или сборки.

Главный вывод, который я сделал за годы работы: лучший станок — тот, который без сюрпризов делает нужные детали день за днем. А для этого нужен не самый дорогой бренд, а продуманная конструкция, адекватное ЧПУ и поставщик, который понимает суть процесса гибки металла, а не просто продает оборудование. Остальное — уже тонкости, которые решаются в диалоге с инженерами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

CNC Загибочный станок

CNC Загибочный станок -

Установка для бендинга

Установка для бендинга -

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм -

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ -

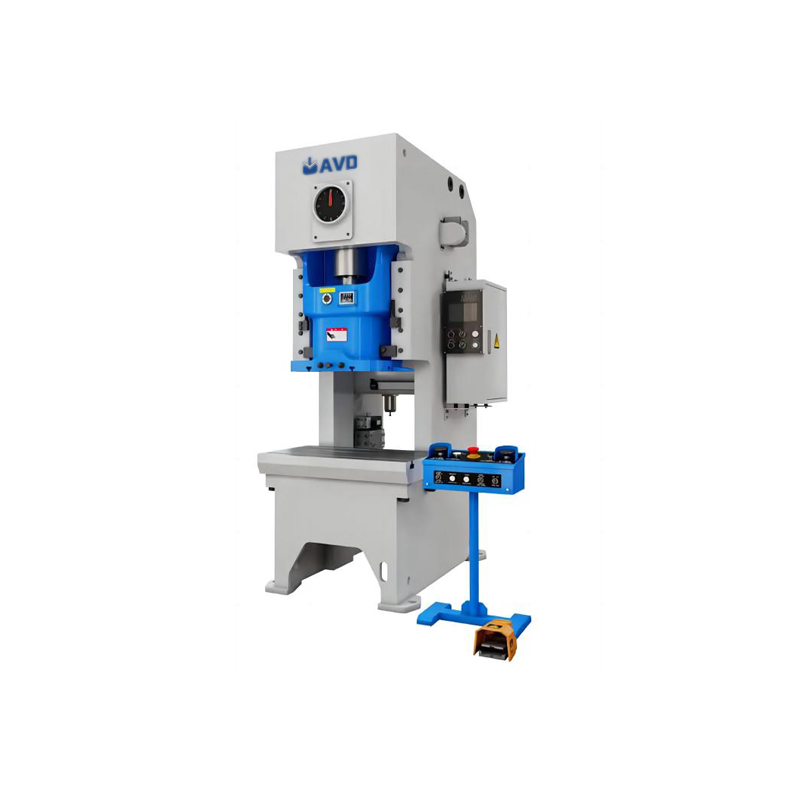

Комбинированный дыропробивной станок с ножницами

Комбинированный дыропробивной станок с ножницами -

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм -

Четырехроликовый листопрокатный станок

Четырехроликовый листопрокатный станок -

NC Загибочный станок

NC Загибочный станок -

Одностольная станок для лазерной резки

Одностольная станок для лазерной резки -

Лазерный сварочный аппарат

Лазерный сварочный аппарат -

Оборудование резки листов шиберного типа

Оборудование резки листов шиберного типа -

Лазерный труборез

Лазерный труборез

Связанный поиск

Связанный поиск- купить станок листогибочный по металлу

- Китай Гибочный блок продукты

- Китай Гибочный станок с цифровым управлением для смешивания бензина и электричества UBB Поставщики

- Китай Режущий станок цена

- Китай Режущий станок Производитель

- Китай гибочный чпу станок для труб Поставщики

- WC67Kгибочный станок с поворотным валом

- Китай Гибочный станок с цифровым управлением для смешивания бензина и электричества UBB Основная страна покупателя

- роторных дробилок

- Китай TH полностью автоматический лазерный труборез Основная страна покупателя