листогибочный станок для листового металла с чпу

Когда слышишь 'листогибочный станок с ЧПУ', многие сразу думают о софте и точности. Но на деле, если ты работал с разными моделями, понимаешь — ключевое часто не в контроллере, а в том, как реализована механика, как ведёт себя станина под нагрузкой и как настроен гибочный инструмент. Вот это и определяет, будет ли деталь стабильной в серии или каждый раз придётся подкручивать.

О чём часто умалчивают в спецификациях

Возьмём, к примеру, точность позиционирования заднего упора. В паспорте пишут ±0,01 мм, и это выглядит впечатляюще. Но на практике, если станина не обладает достаточной жёсткостью или температурная компенсация не продумана, при работе с длинными листами (скажем, от 3 метров) эта точность легко уходит в 0,05–0,1 мм уже после нескольких часов работы. Особенно заметно на тонких листах, 0,8–1,2 мм, где даже небольшой прогиб станины меняет угол гиба по всей длине.

Или момент с листогибочным станком для листового металла с чпу и так называемой 'мёртвой зоной' у верхней балки. На некоторых моделях, особенно старых или бюджетных, когда пуансон подходит близко к матрице, последние 0,5–1 мм хода могут происходить с заметным замедлением — гидравлика не успевает отработать. В итоге, при гибке под 90° с острым радиусом, на внутренней поверхности детали появляется нежелательный загиб, 'подлом'. Производители редко упоминают этот нюанс, а между тем, для качественного результата его нужно учитывать в настройках.

Ещё один момент — совместимость инструмента. Казалось бы, купил станок, заказал оснастку — и работай. Но если матрицы и пуансоны не отбалансированы по твёрдости или имеют разную геометрию крепления, даже самый продвинутый ЧПУ не спасёт от разницы в углах на разных участках гиба. Приходится подбирать, иногда методом проб, иногда — опираясь на опыт коллег. Например, некоторые цеха предпочитают использовать инструмент от одного проверенного поставщика, даже если он дороже.

Из практики: когда автоматика не спасает

Был у нас случай с гибкой нержавеющей стали AISI 304, толщиной 2 мм. Станок — современный, с системой ЧПУ, с компенсацией пружинения. Рассчитали всё по таблицам, загрузили программу. А на выходе — угол 'уплыл' на 1,5 градуса. Оказалось, материал был от другой партии, с немного иными пластическими свойствами. ЧПУ, конечно, позволяет быстро вносить поправки, но сам факт показал: без понимания материала и без ручного замера первого образца даже самая умная система не гарантирует результат.

Или история с обработкой оцинкованного листа. После гибки на некоторых деталях в зоне деформации отслаивалось покрытие. Проблема была не в станке, а в скорости опускания балки. Пришлось вручную корректировать параметр скорости на последних миллиметрах хода, уменьшать её почти вдвое, чтобы минимизировать трение. В стандартных настройках такого тонкого регулирования не было, пришлось лезть в сервисное меню. Это к вопросу о гибкости программного обеспечения — не все интерфейсы позволяют это сделать легко.

Про инструмент и его износ

Часто забывают, что состояние матрицы и пуансона влияет на качество гиба не меньше, чем настройки ЧПУ. На одном из проектов мы долго не могли добиться стабильного радиуса на внутреннем сгибе. Проверили всё — и калибровку, и давление. В итоге, при детальном осмотре обнаружили микроскопические задиры на рабочей кромке пуансона. Они были незаметны глазу, но при гибке создавали дополнительное сопротивление, материал 'подтягивался' неравномерно. После полировки проблема ушла. Отсюда вывод: регулярный осмотр и обслуживание оснастки — обязательная процедура, которую нельзя заменять только цифровым контролем.

Выбор оборудования: на что смотреть кроме цены

Когда рассматриваешь предложения на рынке, например, от компании Maanshan Aiweidi CNC Machine Tool Co., Ltd. (их сайт — https://www.lvdcnc.ru), видишь, что они делают акцент на исследованиях и разработке именно гибочного оборудования. Это важный момент. Специализация означает, что, скорее всего, нюансы механики и управления продуманы глубже, чем у универсальных производителей. В их случае, судя по описанию, фокус на загибочных станках и оборудовании для резки листа — это как раз та область, где важны детали.

При оценке конкретной модели листогибочного станка с ЧПУ я бы советовал обращать внимание не на максимальную толщину гиба (этот параметр часто даётся для мягкой стали в идеальных условиях), а на жёсткость станины в разложенном виде и на тип направляющих. Скользящие или катные? Какой запас по мощности у гидравлических цилиндров? Например, для интенсивной работы с листами 3–4 метра длиной лучше искать станок с усиленной конструкцией и прецизионными направляющими, даже если он будет дороже. Экономия здесь потом выходит боком в виде снижения точности и увеличения времени на переналадку.

Также стоит запросить данные о повторяемости позиционирования не в холодном состоянии, а после нескольких часов непрерывной работы. Некоторые производители, включая упомянутую Мааньшаньскую компанию станков с ЧПУ “Эведи”, предоставляют такие графики или протоколы испытаний. Это говорит об уверенности в своей продукции. Если таких данных нет — это повод задуматься.

Про интеграцию в процесс

Купить станок — это полдела. Важно, как он встанет в цепочку. У нас был опыт, когда новый станок для гибки листового металла с чпу отлично гнул, но программа для раскроя, которая использовалась ранее, выдавала файлы в формате, который наш ЧПУ 'понимал' с ошибками. Пришлось либо конвертировать через промежуточное ПО (теряя время), либо править постпроцессор. Поэтому сейчас при выборе мы всегда проверяем совместимость с тем софтом, который уже используется в цеху. Упомянутая компания, судя по информации, специализируется на полном цикле — от разработки до производства, и, возможно, предлагает более адаптивные решения под конкретные задачи.

Заключительные мысли: баланс между автоматикой и опытом

Подводя черту, хочу сказать, что листогибочный станок с ЧПУ — это мощный инструмент, но не волшебная палочка. Он не отменяет необходимости понимать физику процесса гибки, свойства материалов и особенности инструмента. Самые лучшие результаты получаются, когда оператор не просто загружает программу, а анализирует первую деталь, вносит коррективы на основе своего опыта и знает, где может 'схитрить' механика.

Выбор в пользу специализированного производителя, такого как ООО Мааньшаньская компания станков с ЧПУ “Эведи”, может быть оправдан именно глубиной проработки этих нюансов. Их фокус на исследованиях и разработке в области гибочного оборудования — хороший знак. Но в любом случае, финальное решение должно приниматься после тестов на своём материале, с своими задачами. Никакие паспортные данные не заменят практической проверки в реальных условиях цеха.

В конце концов, даже самый совершенный станок — всего лишь продолжение рук и головы того, кто им управляет. Технологии меняются, но базовые принципы — жёсткость, точность изготовления, понимание материала — остаются неизменными. И именно на них стоит опираться, выбирая оборудование для серьёзной работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полуавтоматический трубогибочный станок с ЧПУ

Полуавтоматический трубогибочный станок с ЧПУ -

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 170T/3200 мм -

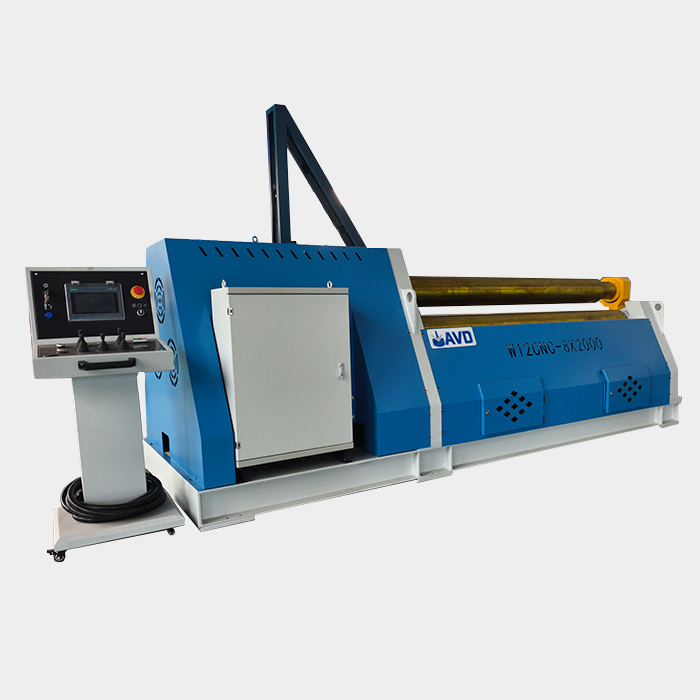

Четырехроликовый листопрокатный станок

Четырехроликовый листопрокатный станок -

W24 гидравлическая профилегибочная машина

W24 гидравлическая профилегибочная машина -

Листогибочный Станок

Листогибочный Станок -

W12CNC-8X2000 Четырехроликовый листопрокатный станок

W12CNC-8X2000 Четырехроликовый листопрокатный станок -

Оптоволоконный лазерный станок для резки металлических листов и труб

Оптоволоконный лазерный станок для резки металлических листов и труб -

NC Загибочный станок

NC Загибочный станок -

Одноколонный гидравлический пресс

Одноколонный гидравлический пресс -

Маятниковое оборудования резки листов

Маятниковое оборудования резки листов -

Листогибочный пресс с сервоприводом NC 63T/1600 мм

Листогибочный пресс с сервоприводом NC 63T/1600 мм -

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм

Связанный поиск

Связанный поиск- Китай Машина лазерной резки Производитель

- Китай оператор гибочного станка Экспортер

- Китай Гибочный станок с ЧПУ продукты

- Китай штамповочный станок 5 букв Производитель

- Китай штамповочный станок 5 букв цена

- Китай чпу режущий станок продукты

- Китай прессы гидравлических прессов Основная страна покупателя

- Китай Автоматическая гибочная машина экспортеры

- Китай NC гибочный станок экспортеры

- Китай станки трубогибочные цены Поставщик