Листогибочный пресс с чпу завод

Когда говорят про листогибочный пресс с чпу завод, многие сразу думают о гигантских цехах и полностью автоматизированных линиях. Но в реальности, особенно на производстве среднего масштаба, всё часто упирается не столько в сам пресс, сколько в то, как он встроен в процесс. Слишком много раз видел, как покупают дорогую машину, а потом годами не могут выжать из неё заявленную точность или скорость, потому что не продумали оснастку, подготовку данных или даже банальное техобслуживание.

Не машина, а система: где кроются подводные камни

Вот возьмём, к примеру, наш опыт с интеграцией прессов от Maanshan Aiweidi CNC Machine Tool Co., Ltd. Компания ООО Мааньшаньская компания станков с ЧПУ “Эведи” делает упор на исследования и разработку, это чувствуется. Но когда их станок приехал к нам, первый же заказ на сложный профиль с несколькими гибами под разными углами показал слабое место: нестыковка между постпроцессором в нашем САПР и контроллером пресса. Программа вроде есть, а ось Y делает лишнее движение, тратит секунды, которые на партии в 500 штук превращаются в часы.

Пришлось разбираться на месте. Оказалось, что в прошивке ЧПУ был нюанс с компенсацией пружинения для конкретных марок стали, который не учитывался в нашем стандартном ПО. Это типичная ситуация для листогибочный пресс с чпу – проблемы редко лежат на поверхности. Решение нашли не в замене софта, а в калибровке через встроенные в контроллер таблицы. Но кто об этом заранее предупреждает? В техпаспорте такого нет.

Отсюда вывод: выбирая оборудование для завода, смотри не на паспортную точность в микрон, а на то, насколько гибко и прозрачно можно настроить все эти подсистемы. И есть ли у поставщика инженеры, которые готовы в этом копаться, а не скидывать мануалы.

Оснастка и материалы: история одного провала

Был у нас проект – корпуса для щитового оборудования. Закупили новый пресс с чпу, рассчитанный на тонну-полторы, с отличными отзывами. Но первые же гибы длиной под три метра пошли волной. Думали на машину, начали проверять всё: гидравлику, параллельность балки… А причина была в пуансонах. Сэкономили, взяли не оригинальные, а ?аналогичные? от местного производителя. Твёрдость вроде бы та же, но геометрия задней грани была с минимальным отклонением, которое при большой длине и работе на полную мощность давало тот самый перекос.

Пришлось остановить линию, ждать поставку правильного инструмента. Убытки – не только от простоя, но и от брака, и от сорванных сроков. Теперь всегда настаиваем на том, чтобы под конкретный материал и длину гиба оснастку подбирал либо производитель пресса, либо очень проверенный специалист. Компания ?Эведи?, кстати, в этом плане даёт подробные рекомендации по парам пуансон-матрица для разных задач, что сильно экономит нервы потом.

И ещё момент по материалам. Часто заказчик приносит чертёж, а в спецификации просто ?сталь 3мм?. Но одна сталь и другая – гнутся по-разному. Сейчас, прежде чем запускать в серию, всегда гнём тестовую полосу из той же партии, чтобы уточнить коэффициент и заложить его в программу. Это та самая ?рутина?, без которой высокую точность на заводском потоке не получить.

Интеграция в цех: вопросы, о которых не пишут в рекламе

Допустим, пресс куплен, оснастка подобрана. Казалось бы, ставь и работай. Но на заводе он не стоит один. Перед ним – участок резки, после – сварка или сборка. И вот здесь начинается самое интересное. Как организовать подачу листов? Если это крупногабаритные заготовки, нужен кран или система роликовых конвейеров. А если детали мелкие, но в большом количестве – продумать тару и логистику вокруг пресса, чтобы оператор не бегал.

У нас однажды была ситуация, когда пресс работал идеально, но общая производительность участка была низкой. Оказалось, что оператор тратил больше времени на разметку и позиционирование заготовки, чем на сам гиб. Помогло простое решение – лазерная система разметки, встроенная в пресс. Она проецирует контур будущего гиба прямо на лист. Это не какая-то космическая технология, но её наличие или возможность последующей установки – критически важный момент при выборе листогибочный пресс с чпу заводской.

Ещё один аспект – выгрузка. Готовая деталь, особенно большая и тяжёлая, после последнего гиба. Если она падает на стол – её могут поцарапать, деформировать. Нужны либо выдвижные поддержки, либо продуманный стол с роликами. На сайте lvdcnc.ru в описаниях некоторых моделей я видел акцент на опциональные выталкиватели и конвейеры – это как раз те детали, которые выдают производителя, думающего о реальном процессе, а не только о продаже железа.

Обслуживание и долговечность: взгляд изнутри

Любой станок ломается. Вопрос в том, как быстро и насколько сложно это починить. Конструкция листогибочного пресса с ЧПУ – это в первую очередь надёжность станины и гидравлики. Но есть и мелочи, которые убивают всю эффективность. Например, датчики линейных перемещений. Пыль, металлическая стружка, вибрация – всё это влияет на их работу. В дешёвых моделях они часто расположены так, что быстро загрязняются. Хороший признак – когда датчики имеют защитные кожухи и продуманный доступ для чистки.

По опыту, у прессов, где разработчики действительно проводили исследования в области эргономики обслуживания (как заявляет о себе ООО Мааньшаньская компания станков с ЧПУ “Эведи”), срок между серьёзными отказами заметно выше. Речь даже не о главном цилиндре, а о тех же уплотнительных кольцах, шлангах высокого давления. Если к ним есть нормальный доступ без полной разборки половины машины – это огромный плюс для завода, где каждая минута простоя в убыток.

И ещё про гидравлику. Важно не только масло какое лить, но и система охлаждения. Летом, в жару, при интенсивной работе перегрев масла – прямая дорога к потере точности и износу насоса. Смотрю всегда на наличие и размер охладителя. Иногда в базовой комплектации он слабоват, и его лучше сразу апгрейдить.

Итоги: на что смотреть заводу при выборе

Так что же в итоге? Листогибочный пресс с чпу для завода – это не просто станок с определённым тоннажем и длиной стола. Это узел в сложной системе. Его выбор должен начинаться с анализа своих реальных деталей: типовые материалы, толщины, сложность гибов, длина партий. Потом – оценка не только машины, но и всей экосистемы: ПО, оснастка, сервис.

Такие производители, как Maanshan Aiweidi, предлагают зачастую хороший баланс цены и технологичности. Их специализация на гибочном и режущем оборудовании означает, что они глубже понимают процесс, чем универсальные бренды. Но это не отменяет необходимости тестов и очень детального обсуждения ТЗ перед покупкой. Спросите их инженеров не ?какая точность?, а ?как вы обеспечиваете эту точность при гибе длинной тонкой полосы из нержавейки?. Ответ многое прояснит.

Главное – помнить, что идеального пресса не существует. Есть оптимальный для ваших конкретных условий и бюджета. И его поиск – это не прочтение каталогов, а технический диалог, тестовые задания и готовность вникать в детали. Тогда и результат на производстве будет предсказуемым, а не сюрпризом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

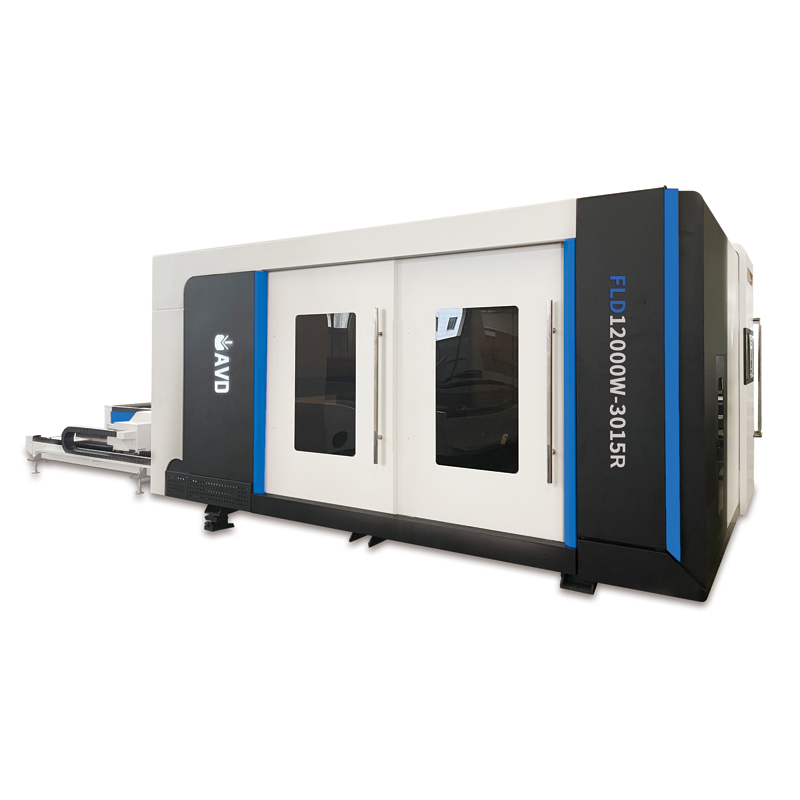

Полная защита двойного стола лазерного отрезного станка

Полная защита двойного стола лазерного отрезного станка -

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

Листогибочный пресс с сервоприводом NC 80T/2500 мм

Листогибочный пресс с сервоприводом NC 80T/2500 мм -

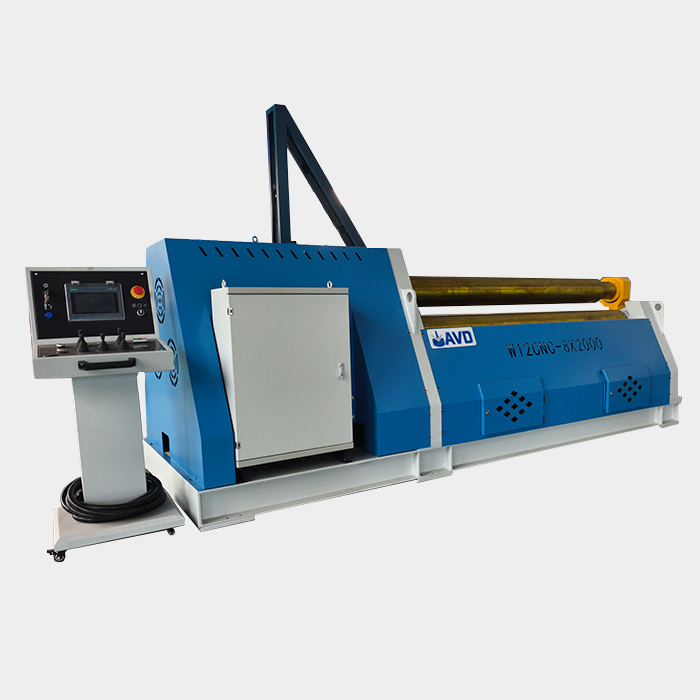

Четырехроликовый листопрокатный станок

Четырехроликовый листопрокатный станок -

Оборудование резки листов шиберного типа

Оборудование резки листов шиберного типа -

Лазерный сварочный аппарат

Лазерный сварочный аппарат -

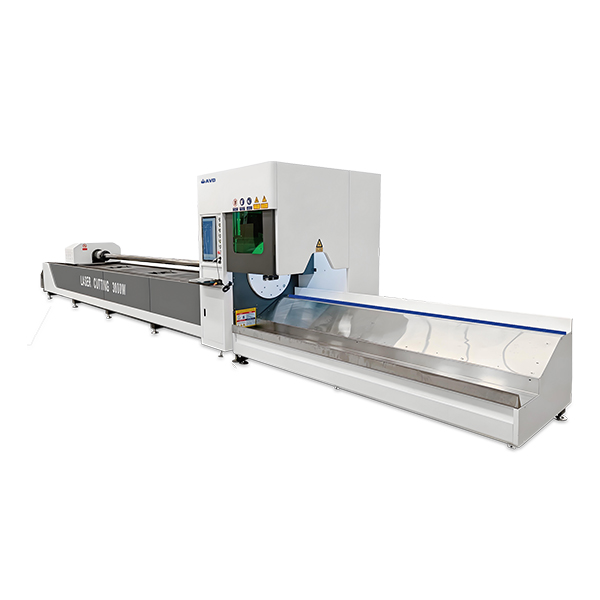

лазерная трубная резка

лазерная трубная резка -

Тандемный листогибочный пресс

Тандемный листогибочный пресс -

NC Загибочный станок

NC Загибочный станок -

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ -

Листогибочный Станок

Листогибочный Станок -

Лазерный труборез

Лазерный труборез

Связанный поиск

Связанный поиск- Китай W24S гидравлический листогибочный станок Основная страна покупателя

- Китай чпу режущий станок Основная страна покупателя

- Китай машина лазерной резки металла Экспортер

- Китай гибочный станок для листового чпу Экспортер

- T профессиональный лазерный труборез

- Китай Лазерный режуший станок FLD Основная страна покупателя

- Китай машина лазерной резки металла цена

- ножницы кривошипные листовые

- Китай листовой гибочный станок купить цена

- Китай листовой гибочный станок купить экспортеры