Гидравлический листогибочный пресс с чпу заводы

Когда говорят про гидравлический листогибочный пресс с чпу заводы, многие сразу думают о тоннаже или размерах стола. Но на деле, если ты работал на сборке или с наладкой, понимаешь — ключевое часто не в цифрах из каталога, а в том, как ведёт себя станина под долгой нагрузкой, или как синхронизированы цилиндры после пяти тысяч гибов. Частая ошибка — гнаться за максимальной длиной гиба, забывая про точность позиционирования заднего упора. У нас на объектах бывало: пресс вроде мощный, а детали с развальцовкой под сварку не стыкуются — потому что упор ?гуляет? на десятую долю, и это накапливается. Вот о таких нюансах и хотел бы порассуждать.

Заводская сборка против ?сборки на месте?: где кроются риски

Многие клиенты, особенно те, кто заказывает оборудование из-за рубежа, считают, что главное — получить станок в контейнере, а уж на месте его соберут. С гидравлическим листогибочным прессом с чпу это игра в рулетку. Я видел, как на одном из наших объектов в Подмосковье привезли пресс от неплохого, в общем-то, азиатского производителя. Всё вроде на месте, но при запуске выяснилось, что гидросистема собрана с нарушением последовательности подключения — фильтры стояли после насосных групп, а не до. Результат — задиры на золотниках в первые же недели. Заводская же полная сборка и обкатка, как у того же Maanshan Aiweidi CNC Machine Tool Co., Ltd. (сайт их — https://www.lvdcnc.ru), даёт гарантию, что все контуры уже проверены под давлением. Их заводы как раз делают упор на предварительные циклы тестирования — это не реклама, а необходимость, если хочешь избежать простоев у заказчика.

Ещё момент — электрика. На том же объекте оказалось, что шкаф управления собран с расчётом на напряжение 400В, но без учёта скачков в нашей сети. Пресс вставал в аварию при пиковых нагрузках. Пришлось допиливать на месте. А вот когда работаешь с производителем, который изначально проектирует под конкретный рынок (как та же Эведи, которая специализируется на исследованиях и разработке гибочных станков), таких сюрпризов меньше — они заранее закладывают допуски по напряжению и даже по качеству гидравлического масла.

Поэтому мой вывод здесь простой: если берёшь серьёзный пресс с чпу, лучше переплатить за полную заводскую готовность, чем потом месяцами исправлять ?косяки? сборки силами местных монтажников, которые впервые видят эту конкретную модель. Экономия на этом этапе почти всегда выходит боком.

ЧПУ — не волшебная кнопка, а инструмент, который нужно понимать

Сейчас почти любой листогибочный пресс оснащается числовым управлением. Но тут возникает другой камень преткновения — операторы часто думают, что раз есть ЧПУ, то можно просто загрузить программу и ждать идеальных деталей. В реальности же, особенно при гибке высокопрочных сталей или при работе с длинными заготовками, нужно постоянно вносить коррективы. Например, пружинение материала — его величина может меняться от партии к партии металла, даже от одного поставщика. И никакое ЧПУ не предскажет это заранее, если не заложена система адаптивной компенсации. У продвинутых моделей, как те, что разрабатывает Maanshan Aiweidi (они же ООО Мааньшаньская компания станков с ЧПУ “Эведи”), есть опции с датчиками обратной связи по усилию, которые в реальном времени корректируют глубину хода пуансона. Но это опция, и её нужно заказывать отдельно — многие клиенты экономят, а потом мучаются с калибровкой.

Ещё одна история из практики — программное обеспечение. Часто интерфейс бывает только на английском или китайском, а наши операторы, особенно в региона, с этим не дружат. Перевод инструкций — полбеды, но когда в аварийных сообщениях вылезают непонятные коды, это приводит к длительным простоям. Хорошие производители, которые действительно работают на экспорт, как компания со https://www.lvdcnc.ru, сразу предлагают локализованный интерфейс и техподдержку на русском. Это кажется мелочью, но в цеху, когда сроки горят, такая ?мелочь? решает всё.

Поэтому, выбирая гидравлический пресс с чпу, нужно смотреть не на наличие ЧПУ вообще, а на то, какая именно система управления, насколько она гибка для тонких настроек и насколько удобна для ежедневной работы ваших людей. Иначе дорогая автоматизация превращается в головную боль.

Гидравлика: сердце пресса, которое нельзя игнорировать

Вот уж где действительно видна разница между хорошим и посредственным оборудованием — так это в гидравлической системе. Многие обращают внимание на марку насоса или клапанов (Rexroth, Parker — это, конечно, хорошо), но забывают про обвязку — трубки, фитинги, качество сборки контуров. На одном из старых наших прессов стояла импортная гидравлика, но соединения были выполнены на обычных стальных трубках с резьбой. Со временем, от вибрации, в этих местах начались микротечи. Масло капало, давление падало, пресс начинал ?зависать? в нижней точке. Пришлось полностью переваривать трубопроводы на фланцевых соединениях с прокладками.

Современные заводы, выпускающие листогибочные прессы, как правило, используют именно фланцевые или интегрированные блоковые решения. Это дороже в производстве, но надёжнее в эксплуатации. Кстати, у того же производителя, о котором я упоминал (Maanshan Aiweidi CNC Machine Tool Co., Ltd.), в описании их специализации прямо сказано про разработку и производство гибочных станков — так вот, в их моделях среднего и тяжёлого класса я видел как раз блочную компоновку гидросистемы. Это снижает количество потенциальных точек утечки и упрощает обслуживание.

Важный момент — фильтрация масла. Частая ошибка — экономия на фильтрах тонкой очистки или на регулярной замене масла. Гидроцилиндры и сервоклапаны очень чувствительны к загрязнениям. Я всегда рекомендую клиентам не просто следовать регламенту от завода, а делать анализ масла раз в полгода, особенно при интенсивной работе. Это дешевле, чем ремонт блока цилиндров.

Задний упор и его точность: где рождается качество гиба

Если гидравлика — это сердце, то задний упор (задний гаджет) — это мозги точности. Можно иметь самый мощный гидравлический листогибочный пресс, но если упор не держит позицию или имеет люфт, о точной гибке можно забыть. Особенно это критично для деталей с несколькими гибами (коробки, шасси). Часто вижу, как в цехах на старых прессах операторы выставляют упор вручную, по линейке, а потом удивляются разбросу размеров в партии.

В современных прессах с чпу упор — это обычно отдельная ось с сервоприводом и линейной энкодерной линейкой. Но и тут есть нюансы. Например, жёсткость всей конструкции балки упора. Если она недостаточна, то при подъёме на максимальную длину под собственным весом возникает прогиб, и позиционирование по краям заготовки будет отличаться от позиционирования в центре. На одном из объектов мы столкнулись с такой проблемой на прессе длиной 4 метра. Пришлось разрабатывать и устанавливать дополнительную поддерживающую балку.

Производители, которые глубоко занимаются разработкой, как ООО Мааньшаньская компания станков с ЧПУ “Эведи” (их сайт — https://www.lvdcnc.ru), обычно заранее просчитывают эти нагрузки и закладывают усиленную конструкцию. В их станках, которые я видел в работе, упорная балка делается коробчатого сечения, что значительно повышает жёсткость. Это не та деталь, которую видно на картинке, но именно она определяет, будет ли ваш пресс стабильно работать годами или потребует постоянных подстроек.

Интеграция в цех: о чём часто забывают перед покупкой

И последнее, о чём хочу сказать — это подготовка места под сам пресс. Казалось бы, банальность: нужен фундамент. Но как часто приходится видеть, что пресс, особенно тяжёлый гидравлический листогибочный пресс с чпу, ставят просто на бетонный пол цеха, без отдельного фундамента или хотя бы усиленной плиты. Вибрации от работы передаются на станину, со временем появляются микротрещины в сварных швах, нарушается геометрия. Однажды мы устанавливали пресс на 250 тонн, и заказчик сэкономил на фундаменте. Через полгода появился заметный перекос станины, и пресс начал ?уводить? деталь при гибке. Устранять это пришлось дорого и с долгим простоем.

Ещё момент — подвод коммуникаций. Гидравлика требует масло, а масло нужно охлаждать. Нужен ли отдельный чиллер или достаточно радиатора с обдувом? Это зависит от режима работы. Если пресс работает в три смены, почти без остановок, как на производстве вентиляционных коробов, то без чиллера не обойтись. И место под него, и подвод воды (или power для воздушного охлаждения) нужно предусматривать заранее. Хорошие заводы-производители всегда предоставляют подробные схемы размещения и требования к инфраструктуре — как раз на сайте lvdcnc.ru в разделе технической поддержки такие данные обычно есть.

И конечно, логистика. Габариты и вес станка могут быть таковы, что для его разгрузки и установки потребуется кран определённой грузоподъёмности. Лучше узнать эти нюансы до оплаты, чем потом в панике искать спецтехнику, способную заехать в ваш цех.

В общем, тема гидравлических листогибочных прессов с чпу — это не про то, чтобы выбрать самый дешёвый или самый длинный вариант. Это про то, чтобы понять весь цикл его будущей жизни в вашем цеху: от момента выгрузки из контейнера до ежедневной эксплуатации и обслуживания. И здесь опыт тех, кто уже прошёл этот путь, и репутация производителя, который не просто продаёт, а сопровождает свои станки (как, судя по всему, делает Maanshan Aiweidi со своей специализацией на разработке), играют решающую роль. Выбор, в конечном счёте, всегда за вами, но надеюсь, эти заметки из практики помогут избежать хотя бы части типичных ошибок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Листогибочный пресс с сервоприводом NC 63T/1600 мм

Листогибочный пресс с сервоприводом NC 63T/1600 мм -

Оптоволоконный лазерный станок для резки металлических листов и труб

Оптоволоконный лазерный станок для резки металлических листов и труб -

Лазерный сварочный аппарат

Лазерный сварочный аппарат -

Одностольная станок для лазерной резки

Одностольная станок для лазерной резки -

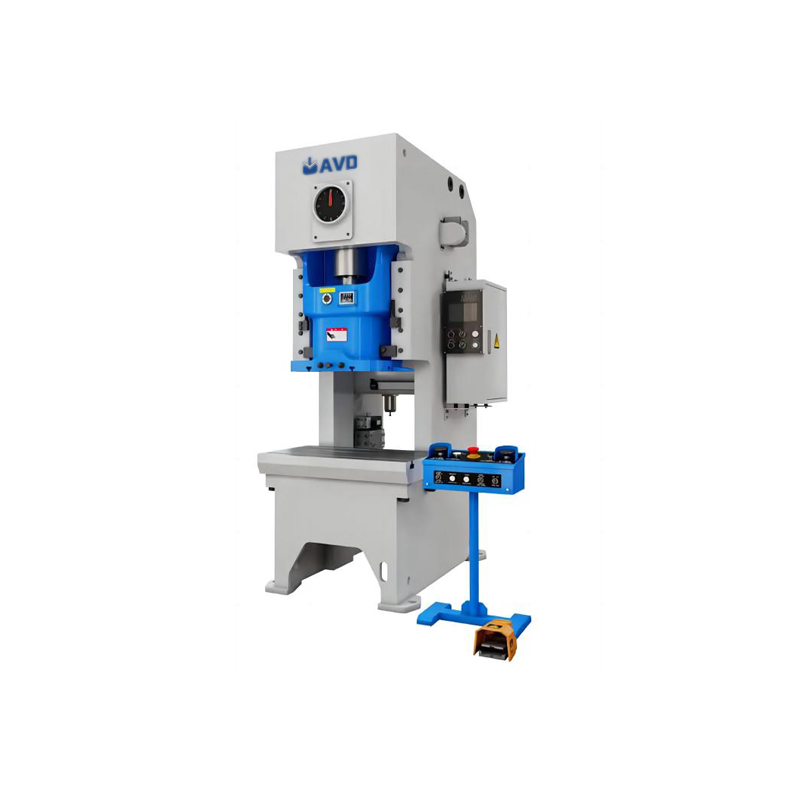

Механическая кривошипный пресс

Механическая кривошипный пресс -

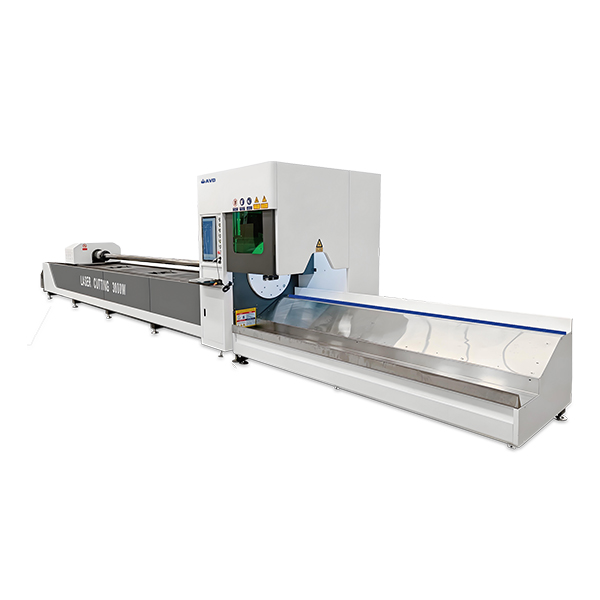

лазерная трубная резка

лазерная трубная резка -

NC Загибочный станок

NC Загибочный станок -

Полуавтоматический трубогибочный станок с ЧПУ

Полуавтоматический трубогибочный станок с ЧПУ -

Листогибочный Станок

Листогибочный Станок -

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм

Листогибочный пресс с ЧПУ с сервоприводом 220T/3200 мм -

Оборудование резки листов шиберного типа

Оборудование резки листов шиберного типа -

Пневматический кривошипный пресс

Пневматический кривошипный пресс

Связанный поиск

Связанный поиск- Китай листовой гибочный станок купить Основная страна покупателя

- Китай Гибочный блок завод

- Китай гибочный станок чпу купить Производители

- Китай станок штамповочный по металлу Основная страна покупателя

- Китай оператор гибочного станка Поставщики

- Китай гибочный станок для листового чпу завод

- Гидравлический листогибочный пресс с чпу цена

- Китай гибочный станок цена завод

- Листогибочный станок с чпу продукты

- Китай гибочный станок для листового Экспортер