Гидравлический листогибочный пресс с чпу производитель

Когда слышишь ?гидравлический листогибочный пресс с чпу производитель?, многие сразу думают о тоннах давления, размерах стола и стране происхождения. Но за этими параметрами часто теряется суть – как эта машина ведет себя в цеху через пять лет ежедневной работы. Я много раз видел, как покупатели гонятся за цифрами, а потом месяцами разбираются с люфтами в направляющих или ?плавающим? углом гиба. Производитель – это не просто тот, кто собирает станок. Это тот, кто понимает, что будет с уплотнениями гидросистемы при -5°C в неотапливаемом помещении под Челябинском, и как поведет себя станина под длительной нагрузкой несимметричной детали.

Не только гидравлика: где кроются главные проблемы

Гидравлика – сердце пресса, это понятно. Но мой опыт говорит, что больше всего головной боли доставляет не она, а система управления и механика. Была история с одним станком (не буду называть бренд), где ЧПУ отлично работал в демо-режиме, но при загрузке реальных чертежей с множеством коротких гибов начинались задержки. Сервопривод не успевал. Производитель, конечно, клялся в мощности. А проблема была в прошивке и в том, как драйверы ?общались? с контроллером. Пришлось влезать глубоко, чуть ли не до перепрошивки. Хороший производитель должен тестировать станок на таких экстремальных сценариях, а не только на красивых демо-деталях.

Или взять направляющие. Казалось бы, стандартный узел. Но как они смазаны? Есть ли защитные гофры от окалины и абразива? На одном из наших старых прессов быстро износились сальники в цилиндрах именно потому, что пыль с направляющих (которые были без должной защиты) попадала в зону штоков. Это не дефект гидравлики, это просчет в общей компоновке. Теперь всегда смотрю на эти ?мелочи? в первую очередь.

Еще один момент – повторяемость. Можно выставить угол в 90°, а на сотой детали он уже 89,5°. Виной часто бывает не датчик, а температурные деформации станины или банальная ?усталость? гидравлической жидкости. Надежный производитель дает не просто точность по паспорту, а данные о повторяемости в длительном цикле. Это важнее.

Кейс из практики: почему выбор пал на Aiweidi

Несколько лет назад мы искали пресс для гиба длинных (6 метров) и относительно тонких листов нержавейки. Нужна была не просто сила, а контроль скорости подхода и выдержки под давлением, чтобы избежать пружинения. Пересмотрели много вариантов. Остановились на гидравлическом листогибочном прессе с ЧПУ от Maanshan Aiweidi CNC Machine Tool Co., Ltd. (их сайт – lvdcnc.ru). Решение было не спонтанным.

Их инженеры не стали сразу слать коммерческое предложение. Сначала прислали анкету с вопросами: какие именно марки стали, толщины, какая длина гиба, какая требуемая чистота поверхности гиба, какое у нас напряжение в сети. Потом была длительная переписка по поводу конструкции гибочной балки – они предложили вариант с усиленными ребрами жесткости в центральной зоне, хотя по каталогу у них была стандартная. Это показало гибкость.

На сайте lvdcnc.ru указано, что ООО Мааньшаньская компания станков с ЧПУ “Эведи” специализируется на исследованиях и разработке. На деле это подтвердилось. Они прислали видео не только работы станка, но и процесса контроля геометрии станины после отжига. Это важный этап, который многие упускают. Мы увидели, что станина лежит на стенде, и инженеры с лазерным трекером проверяют плоскость. Такие детали убеждают больше, чем красивые рендеры.

Монтаж, пусконаладка и первые сложности

Станок пришел в хорошей упаковке, с четкой маркировкой узлов. Но и здесь не обошлось без сюрпризов. В инструкции по подключению гидравлики была стандартная схема, но наш электрик заметил несоответствие в маркировке некоторых клапанов на самой машине. Оказалось, на заводе внесли небольшое изменение в обвязку (установили другой тип пропорционального клапана для плавности хода), а в документацию это попало не сразу. Пришлось звонить. Техподдержка отреагировала быстро, прислали уточненную схему и провели видео-консультацию. Это минус в организации документооборота, но плюс в реакции.

При первой калибровке ЧПУ возникла проблема с датчиком обратной связи по положению заднего упора (R-ось). Система выдавала ошибку. Локальный сервисный инженер, которого они нашли в нашем регионе, копался два часа. Проблема оказалась в банальном – плохом контакте в разъеме из-за транспортной вибрации. Затянули, все заработало. Вывод: даже у добросовестного производителя бывают огрехи в сборке мелких узлов. Важно, как это решается.

После наладки провели тестовые гибы. Углы были точными, но мы заметили едва уловимую волну на длинной полке детали. Не критично, но для нержавейки – неприятно. Стали разбираться. Вместе с инженером от Aiweidi проверили последовательность гиба в программе. Оказалось, для такой длины и тонкого материала нужно было не просто задать угол, а использовать функцию ?корректировки прогиба балки? (Crowning), причем не статическую, а динамическую, которая меняет усилие по длине гиба в процессе работы. В их системе ЧПУ она была, но по умолчанию отключена. Включили, подобрали коэффициенты – волна исчезла. Это тот самый профессиональный нюанс, который отличает хорошего производителя. Они не просто продали станок, а помогли настроить его под конкретную задачу.

Долгосрочная перспектива: запчасти, обновления, модернизация

Сейчас станок работает уже третий год. Плановое ТО проводим сами. С запчастями вопросов не было – основные расходники (фильтры, уплотнительные кольца) есть у их дистрибьютора. Но был случай, когда вышел из строя блок управления на одном из сервоприводов заднего упора. Местный дилер предложил ждать поставки 6 недель. Мы написали напрямую на завод. Реакция была неожиданной: они предложили два варианта. Первый – ждать новую плату. Второй – прислать нам временно б/у, но проверенный блок с другого станка (с их склада), чтобы мы не простаивали, пока едет новая. Мы взяли временный вариант. Новая плата пришла через 4 недели. Такое отношение дорогого стоит.

Недавно они прислали рассылку о бесплатном обновлении программного обеспечения для ЧПУ. Добавили новые функции, вроде оптимизации раскладки гибов на листе для экономии времени. Установили удаленно. Это говорит о том, что производитель не бросает клиента после продажи, а развивает продукт. Для нас это важно, так как технологии не стоят на месте.

Говоря о модернизации, обсуждали с ними возможность установки лазерной системы измерения угла гиба в реальном времени (так называемый ATC – Automatic Angle Measurement). Они сказали, что конструкция станины и балки позволяет это сделать, и даже прислали чертежи с посадочными местами. Пока не решились на эту инвестицию, но приятно, что платформа для роста есть. Многие производители делают станки ?закрытыми? для таких апгрейдов.

Итоговые размышления: что значит ?надежный производитель?

Так что же скрывается за словами ?производитель гидравлических листогибочных прессов с ЧПУ?? На мой взгляд, это не просто заводские цеха. Это глубина инженерной поддержки, понимание реальных производственных процессов (а не только сборка по чертежам) и готовность решать нестандартные задачи. Это способность видеть станок как систему, где механика, гидравлика и электроника должны работать в гармонии долгие годы.

Опыт работы со станцией от Aiweidi (Эведи) подтвердил, что важно смотреть не только на ценник и базовые ТТХ. Нужно смотреть, как компания ведет диалог, насколько детально интересуется вашими задачами, как реагирует на проблемы и что предлагает для их решения в долгосрочной перспективе. Их специализация на исследованиях и разработке, заявленная на lvdcnc.ru, в нашем случае оказалась не пустыми словами.

В конце концов, самый лучший станок – это тот, который тихо и без сюрпризов делает свою работу день за днем, а когда нужна помощь – ее можно быстро получить. И выбор производителя – это в первую очередь выбор партнера, который будет с тобой на этом пути. Остальное – технические детали, которые, при должном подходе, всегда можно подогнать под нужную задачу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

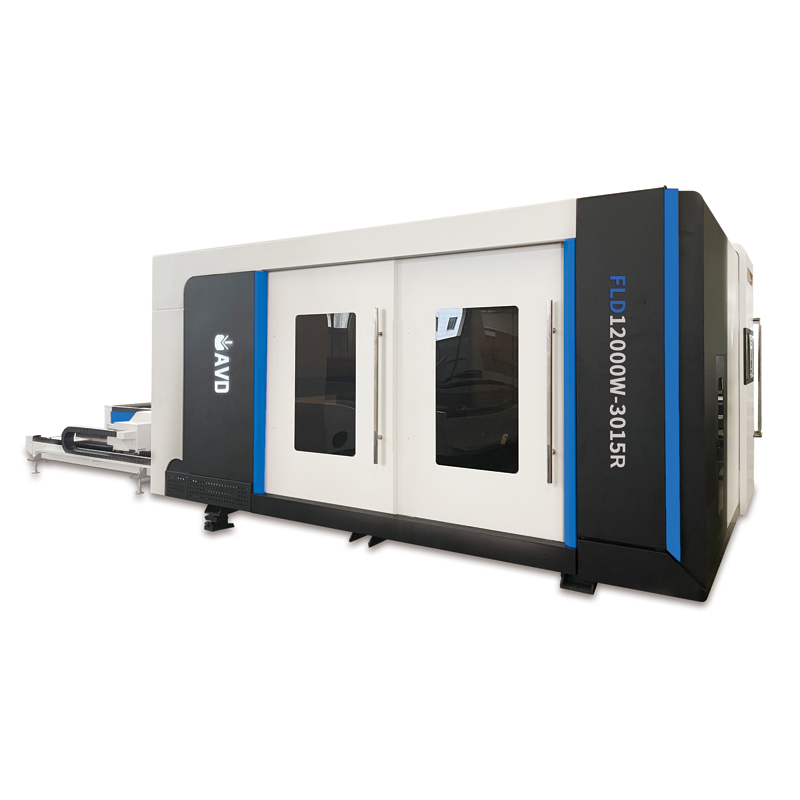

Оптоволоконный лазерный станок для резки металлических листов и труб

Оптоволоконный лазерный станок для резки металлических листов и труб -

Листогибочный Станок

Листогибочный Станок -

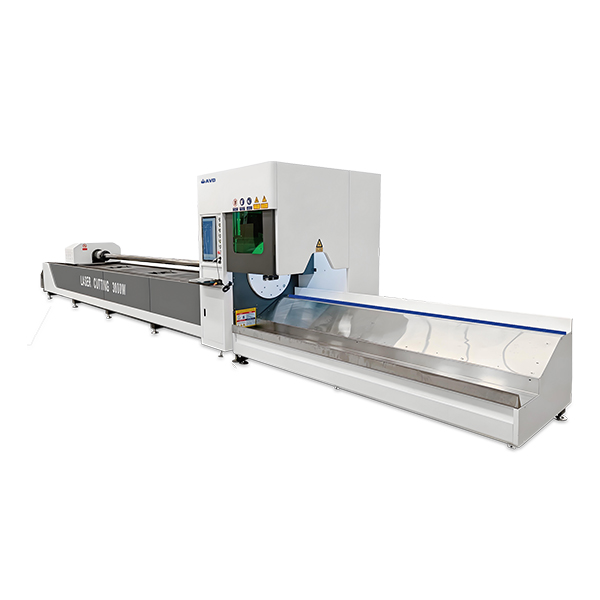

Лазерный труборез

Лазерный труборез -

Полуавтоматический трубогибочный станок с ЧПУ

Полуавтоматический трубогибочный станок с ЧПУ -

Тандемный листогибочный пресс

Тандемный листогибочный пресс -

Полная защита двойного стола лазерного отрезного станка

Полная защита двойного стола лазерного отрезного станка -

Одноколонный гидравлический пресс

Одноколонный гидравлический пресс -

Оборудование резки листов шиберного типа

Оборудование резки листов шиберного типа -

Маятниковое оборудования резки листов

Маятниковое оборудования резки листов -

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ -

лазерная трубная резка

лазерная трубная резка

Связанный поиск

Связанный поиск- Китай гибочный станок цена Основная страна покупателя

- Китай оператор гибочного станка продукты

- Китай гибочный чпу станок для труб экспортеры

- Китай гибочный станок цена цена

- линии производственного оборудования

- Китай Машина лазерной резки завод

- W11 трехвалковый листогибочный станок

- Китай гибочный станок с чпу для листового металла Поставщик

- гидравлический листогибочный станок с чпу

- Китай купить гибочный станок для арматуры Экспортер