Гидравлические листогибочные прессы с чпу завод

Когда слышишь про гидравлические листогибочные прессы с чпу завод, многие сразу думают о тоннах металла и автоматических циклах. Но ключевое часто не в самой прессовой раме или гидравлике, а в том, как интегрирована система управления в реальный производственный поток. Видел немало случаев, когда на площадку привозили дорогой аппарат, а он потом месяцами простаивал — потому что инженеры завода не учли, как именно будут загружаться листы, или как программатор будет работать с чертежами от местных конструкторов. Это не просто станок, это узел в цепочке, и если узел не подходит, вся цепочка рвётся.

От слов к делу: почему ?заводской? — не синоним ?надёжного?

Работая с разными поставщиками, в том числе анализируя предложения от Maanshan Aiweidi CNC Machine Tool Co., Ltd. (их сайт — lvdcnc.ru), заметил одну закономерность. Многие производители, особенно при выходе на наш рынок, делают акцент на параметрах: усилие, длина стола, скорость холостого хода. И это важно, да. Но за кадром остаётся масса нюансов. Например, поведение гидравлической системы при работе в три смены, когда масло перегревается. Или как ведёт себя станина после нескольких тысяч циклов гибки толстого листа — появляется ли микропрогиб, который потом влияет на точность угла? Заявленные ±0.1° — это в идеальных условиях. А когда в цеху +35, а заготовки привозят с холодного склада?

У Эведи в описании заявлена специализация на исследованиях и разработке гибочных станков. Это хороший знак, но на практике это должно означать, что их инженеры могут адаптировать ЧПУ под нестандартные задачи. Сталкивался с ситуацией, когда нужно было гнуть не просто лист, а сборную панель с уже приваренными рёбрами жёсткости. Стандартная программа не подходила — требовалась модификация алгоритма расчёта усилия и последовательности поджимов. Не каждый завод-изготовитель пойдёт на такие доработки, часто отсылают к ?типовым конфигурациям?.

Поэтому фраза ?завод гидравлических прессов? должна вызывать вопросы не о мощности, а о гибкости. Имеется ли на самом заводе испытательный полигон, где прогоняют реальные, а не идеальные детали? Могут ли они предоставить видео не красивой презентации, а работы станка через 8 часов непрерывной нагрузки? Это те мелочи, которые отличают продавца оборудования от партнёра.

ЧПУ: мозг системы, а не просто экран с кнопками

Здесь кроется, пожалуй, самый большой разрыв между ожиданием и реальностью. Современный гидравлический листогибочный пресс с ЧПУ — это по сути робот. И его ?интеллект? определяется не только маркой контроллера (Siemens, Cybelec, Delem), но и тем, насколько глубоко он ?заточен? под гибку. Видел системы, где оператору для новой детали нужно было вручную вводить десяток параметров, включая пружинение материала, которое ещё и от партии к партии отличается. И видел другие, где достаточно загрузить 3D-модель, а система сама предлагает технологию гибки, раскладку на листе и даже оптимизирует последовательность для минимизации времени переналадки.

Упомянутая компания ООО Мааньшаньская компания станков с ЧПУ “Эведи” позиционирует себя как разработчика. Для меня это ключевой момент. Значит ли это, что они сами пишут программное обеспечение для управления? Или они интегрируют готовые решения? Если сами пишут, то это огромный плюс — можно запросить внесение изменений под специфику производства. Например, добавить в интерфейс блок для учёта износа матриц или встроить протокол выгрузки данных о произведённых деталях в 1С. Без такой гибкости ЧПУ превращается в чёрный ящик, который только и делает, что показывает ошибку ?перегрузка по оси Y? без внятного объяснения причин.

Из личного, не самого удачного опыта: как-то поставили пресс с красивым европейским ЧПУ. Но его программная начинка была ?закрытой?. Когда потребовалось гибоить мелкосерийную партию из особого сплава, параметры пружинения пришлось определять методом проб — буквально гнули образцы и замеряли. А система не позволяла создать свою базу материалов, только выбирать из предустановленных. Время на переналадку выросло втрое. Вот почему сейчас при выборе смотрю не на логотип ЧПУ, а на возможность его калибровки и обучения под наш конкретный металлопрокат.

Гидравлика: сердце, которое должно биться ровно

Много говорят о надёжности насосов и клапанов. Но на практике основные проблемы с гидравлическими листогибочными прессами начинаются с мелочей. Например, с системы охлаждения масла. На одном из наших старых прессов стоял выносной охладитель, который постоянно забивался пылью из цеха. Перегрев масла вёл к изменению его вязкости, а затем — к рывкам ползуна и потере точности. Причём диагностировали это не сразу, грешили на датчики положения. Хороший завод-изготовитель должен предусматривать такие сценарии — размещать теплообменники в защищённом месте, делать лёгкий доступ для чистки, ставить датчики температуры с выводом на главный экран.

Ещё один момент — это плавность хода. Качественная гидравлика должна обеспечивать не только мощный поджим, но и ювелирно точное позиционирование на последних миллиметрах перед контактом с листом. Особенно это критично при работе с окрашенным или полированным металлом, где любая точка неконтролируемого касания оставляет след. На что смотреть? На тип сервоклапанов, на наличие системы синхронизации цилиндров (особенно у широких прессов) и на логику работы ЧПУ, которая управляет этим всем. Иногда просишь техдокументацию, а там по гидравлике — одна принципиальная схема. Этого мало. Нужны графики рабочих давлений, рекомендации по типу масла в зависимости от климата, алгоритмы диагностики.

Если вернуться к предложениям с lvdcnc.ru, то для меня было бы показательно, если бы в разделе продукции, кроме стандартных характеристик, приводились данные о динамической точности позиционирования ползуна в течение рабочей смены или о ресурсе уплотнений гидроцилиндров. Это те данные, которые говорят о глубине инженерных проработок на заводе.

Интеграция в цех: история не про фундамент

Казалось бы, что сложного — поставить пресс на пол, подключить электричество и воздух. Но реальность сложнее. Современный пресс с ЧПУ — это центр ячейки. К нему нужно подвести питание достаточной мощности (с учётом пиковых нагрузок при запуске гидравлики), организовать подвод сжатого воздуха для присосок-манипуляторов (если они есть), обеспечить выгрузку готовых деталей, часто — подключить к сети для передачи управляющих программ. И всё это должно быть сделано с учётом эргономики и безопасности оператора.

Однажды наблюдал, как на небольшом производстве поставили мощный пресс, но не учли габариты подъезда погрузчика. В итоге листы размером 3 метра приходилось заносить вручную, с помощью трёх рабочих. Производительность упала, риски травм выросли. Завод-поставщик в этой истории отстранился — ?мы поставили оборудование, а планировка цеха — ваша забота?. Сейчас более продвинутые производители, включая, надеюсь, и Maanshan Aiweidi, предлагают услуги предмонтажного аудита. Их специалист приезжает, смотрит на площадку, даёт рекомендации по расположению, подводу коммуникаций, даже по освещению рабочей зоны. Это признак серьёзного подхода.

Важный аспект — это оснастка. Часто её заказывают отдельно, у третьих фирм. Но здесь кроется риск несовместимости. Матрицы и пуансоны должны идеально стыковаться с направляющими пресса, их геометрия — соответствовать возможностям отстройки ЧПУ. Идеально, когда один производитель отвечает и за пресс, и за базовый комплект оснастки. На сайте Эведи указано, что они производят и другое механическое оборудование. Это наводит на мысль, что они могут иметь компетенции и в проектировании оснастки, что является большим преимуществом.

Итоги без глянца: на что смотреть сегодня

Итак, выбирая гидравлический листогибочный пресс с чпу, я бы уже не зацикливался на максимальном усилии. Первым делом смотрю на гибкость системы управления и возможность её адаптации. Второе — на качество и продуманность гидравлической системы с точки зрения долгой и стабильной работы. Третье — на готовность производителя быть партнёром, а не просто продавцом: помогать с интеграцией, обучать, дорабатывать софт.

Такие компании, как ООО Мааньшаньская компания станков с ЧПУ “Эведи”, с их заявленной ориентацией на R&D, потенциально могут закрыть эти потребности. Но проверять нужно не словами из описания на lvdcnc.ru, а конкретными кейсами. Есть ли у них реализованные проекты на производствах, схожих с моим? Могут ли они организовать тестовую гибку моих образцов? Дадут ли они пообщаться не с менеджером по продажам, а с главным инженером проекта?

В конечном счёте, хороший заводской пресс — это тот, который после запуска быстро становится ?своим? в цеху, не создаёт проблем, а решает их. Его не замечаешь в ежедневной суете, потому что он просто исправно делает свою работу. И достичь этого можно только когда производитель понимает не только металлообработку, но и реалии того самого завода, для которого он всё это и создаёт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

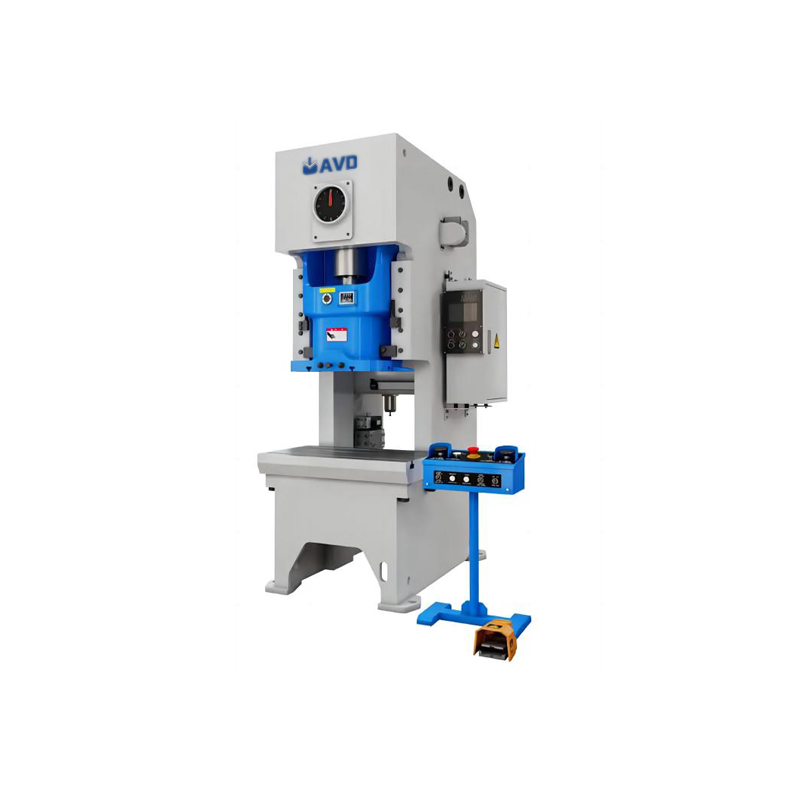

Пневматический кривошипный пресс

Пневматический кривошипный пресс -

Листогибочный Станок

Листогибочный Станок -

Листогибочный пресс с ЧПУ

Листогибочный пресс с ЧПУ -

Современные прессы гидравлических прессов: преимущества и области применения

Современные прессы гидравлических прессов: преимущества и области применения -

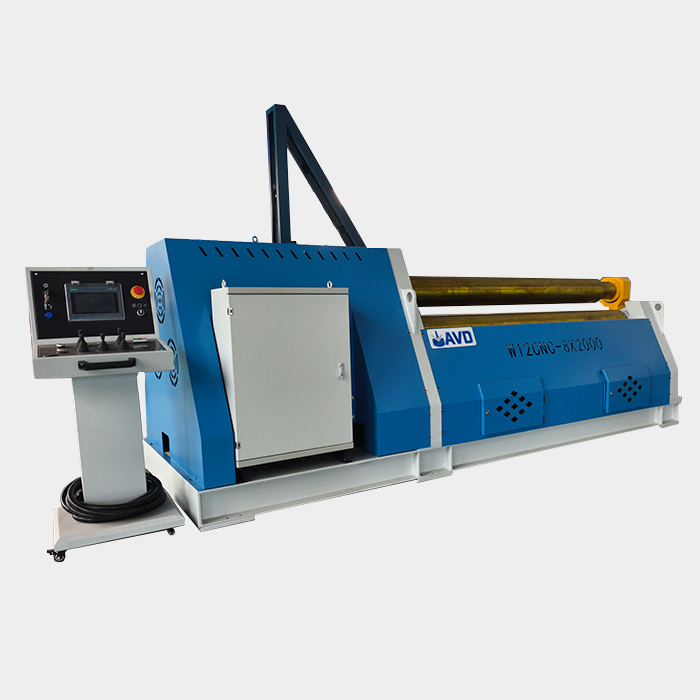

W12CNC-8X2000 Четырехроликовый листопрокатный станок

W12CNC-8X2000 Четырехроликовый листопрокатный станок -

Маятниковое оборудования резки листов

Маятниковое оборудования резки листов -

Трубогибочный станок с ЧПУ

Трубогибочный станок с ЧПУ -

Установка для бендинга

Установка для бендинга -

CNC Загибочный станок

CNC Загибочный станок -

Полуавтоматический трубогибочный станок с ЧПУ

Полуавтоматический трубогибочный станок с ЧПУ -

Оборудование резки листов шиберного типа

Оборудование резки листов шиберного типа

Связанный поиск

Связанный поиск- Китай малый гидравлический пресс Экспортер

- Листогибочный станок с чпу продукты

- Китай гибочный станок для листового чпу цена

- Китай гибочный станок с чпу для листового металла Экспортер

- Китай Y32 четырехколонный гидравлический пресс Основная страна покупателя

- NC полуавтоматическая трубогибочный станок

- Листогибочный пресс с чпу экспортеры

- гидравлический листогибочный пресс с чпу купить

- Китай штамповочный станок 5 букв продукт

- Китай гибочный чпу станок для труб Поставщики