автоматический трубогибочный станок с чпу

Когда слышишь ?автоматический трубогибочный станок с ЧПУ?, многие сразу думают о софте и точности. Но на деле, ключ часто лежит в вещах, которые в спецификациях мелким шрифтом идут: жесткость станины, износ гибочной головки, даже температура в цеху. Работая с оборудованием, например, от ООО Мааньшаньская компания станков с ЧПУ “Эведи”, понимаешь, что их автоматический трубогибочный станок с чпу – это не просто железный ящик, который гнет по координатам. Это история компромиссов между скоростью, качеством поверхности и долговечностью оснастки.

От спецификации к реальному цеху: где кроются подводные камни

Взять тот же сайт https://www.lvdcnc.ru. Смотришь технические характеристики – все четко: радиус, скорость, точность позиционирования. Привозим станок, начинаем гнать партию из нержавеющей трубы 38x1.5. И тут вылезает первый нюанс – упругая деформация. Материал ?пружинит?, и чтобы получить заданный угол, в контроллер нужно заложить поправку, которую ни одна стандартная программа не рассчитает идеально. Это познается только на практике, методом проб, а иногда и брака.

Или момент с инструментом. Производитель, тот же ?Эведи?, поставляет стандартную гибочную головку. Но для тонкостенных труб или алюминия ее геометрия может давать нежелательную деформацию сечения – сплющивание. Приходится заказывать или дорабатывать оснастку под конкретную задачу. Вот это и есть та самая ?автоматизация?, которая требует ручного вмешательства. Автоматический – не значит автономный.

Еще один момент – подготовка трубы. Казалось бы, отрезал заготовку и в станок. Но если торец не завальцован или есть заусенец, при подаче в зону гибки можно получить и проскальзывание, и повреждение направляющих. Мы как-то потеряли почти смену, пока не локализовали причину брака именно в этом. Теперь техпроцесс включает обязательную операцию зачистки торца, даже если это не прописано в нормативах.

ЧПУ: интерфейс, логика, человеческий фактор

Современный автоматический трубогибочный станок с чпу – это, по сути, промышленный компьютер. И здесь важен не только язык программирования, но и удобство интерфейса для оператора. У некоторых систем меню настолько запутанные, что смена гибочного инструмента или калибровка нуля превращается в квест. Хорошо, когда логика управления интуитивна, как на некоторых моделях, которые мы тестировали. Оператору проще, меньше ошибок.

Но и тут есть ловушка. Полная автоматизация процесса гибки по 3D-модели – это красиво в рекламе. В жизни же часто требуется подстройка ?на глаз? из-за неидеальности материала. Разброс по толщине стенки у той же трубы может быть значительным. Поэтому опытный наладчик никогда не доверяет слепо программе, он всегда делает пробный гиб, смотрит на результат, вносит коррективы. Идеальный код – это миф в металлообработке.

Память и библиотеки материалов. Казалось бы, полезная функция. Загрузил параметры для стали 20, и работай. Но у каждого поставщика металла – свои ?рецепты?. Сталь 20 от одного завода и от другого могут вести себя по-разному. Поэтому мы давно перестали пользоваться стандартными библиотеками. Создаем свои, на основе реальных проб, и постоянно их дополняем. Это кропотливо, но снижает процент брака.

Механика, которую не видно: обслуживание и долговечность

Вся автоматика стоит на механике. Самый критичный узел – это сервоприводы и шарико-винтовые пары на осях. Пыль, металлическая стружка, вибрация – их главные враги. На одном из наших станков через полтора года интенсивной работы начал появляться люфт на оси вращения гибочной головки. Разобрали – оказалось, износ уплотнений, внутрь попала абразивная пыль. Теперь техобслуживание по регламенту, даже если все работает, – святое дело.

Система смазки. В дешевых моделях часто ставят ручную или импульсную смазку, о которой оператор забывает. Это прямой путь к дорогому ремонту. Хорошо, когда есть централизованная автоматическая система с контролем уровня и давления. На станках, которые мы берем в работу, это теперь обязательный пункт. Экономия на смазке – это будущие тысячи на замене узлов.

Еще про охлаждение. При интенсивной гибке, особенно твердых материалов, гибочная головка и матрица сильно нагреваются. Это влияет и на точность (тепловое расширение), и на износ. Встроенный охладитель или хотя бы рекомендации по режимам работы – важная деталь, которую упускают из виду при покупке. Мы учились на своих ошибках: однажды ?перегнали? станок на большой серии, получили стабильный уход размера. Пришлось вводить принудительные паузы в цикл.

Интеграция в производственную линию: больше, чем один станок

Автоматический трубогибочный станок с чпу редко работает в вакууме. Это часть цепочки: резка, гибка, сварка. И здесь возникает вопрос совместимости и логистики. Как организовать подачу заготовок? Как отвод готовых деталей? Мы пробовали делать простейшую линию с роботом-загрузчиком. И столкнулись с проблемой позиционирования: робот подавал трубу с отклонением в пару миллиметров, и станок не мог корректно ее захватить. Пришлось разрабатывать систему центрирования с датчиками. Без этого автоматическая линия не работала.

Обмен данными. Хорошо, когда ЧПУ станка может принимать файлы напрямую из CAD-системы (например, DXF или 3D-модель). Но на практике часто требуется промежуточный этап – программирование технологом траектории гиба с учетом всех поправок. Полностью безлюдное производство для штучных или мелкосерийных сложных деталей – пока фантастика. Нужен человек, который понимает и материал, и возможности станка.

Безопасность. Автоматизация повышает риски. Быстро движущиеся части, зажимные механизмы. Система защиты и аварийной остановки – это must-have. И не просто кнопка, а световые барьеры, датчики наличия заготовки. Мы однажды избежали серьезной аварии именно благодаря качественной системе безопасности, которая остановила цикл, когда датчик не подтвердил положение трубы.

Выбор и работа с поставщиком: опыт с ?Эведи?

Когда рассматривали оборудование от Maanshan Aiweidi CNC Machine Tool Co., Ltd. (их сайт – https://www.lvdcnc.ru), привлекла именно их специализация на гибочном оборудовании. Это не универсальный завод, который делает все подряд. В разговорах с их технологами чувствовалось понимание конкретных проблем гибки. Они не обещали золотых гор, а спрашивали про типоразмеры труб, материалы, желаемую производительность.

Важный момент – обучение и документация. Поставка станка – это только начало. Хорошо, когда производитель предоставляет не просто толстый мануал на плохом русском, а проводит подробный вводный курс для наладчиков и операторов. В нашем случае с ?Эведи? был инженер, который неделю работал с нашими ребятами на месте, разбирал реальные задачи. Это бесценный опыт, который сэкономил нам кучу времени на самостоятельное освоение.

И конечно, наличие запчастей. Механика изнашивается. Критично, чтобы ключевые узлы (сервомоторы, подшипники, уплотнения) были доступны для заказа без полугодового ожидания. Здесь важно, чтобы у поставщика была логистика и склад в регионе. Наш опыт показывает, что долгосрочные отношения с производителем, который готов поддерживать свое оборудование, важнее сиюминутной скидки при покупке. Ведь автоматический трубогибочный станок с чпу – это инструмент на годы, и его нужно обслуживать.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Установка для бендинга

Установка для бендинга -

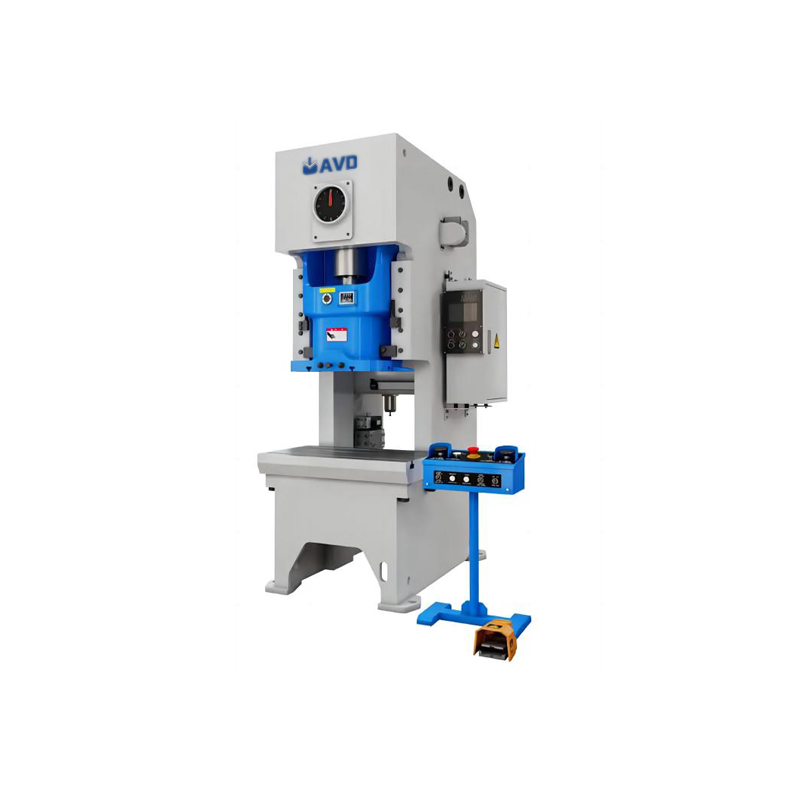

Четырехколонный гидравлический пресс

Четырехколонный гидравлический пресс -

Комбинированный дыропробивной станок с ножницами

Комбинированный дыропробивной станок с ножницами -

Листогибочный Станок

Листогибочный Станок -

Лазерный сварочный аппарат

Лазерный сварочный аппарат -

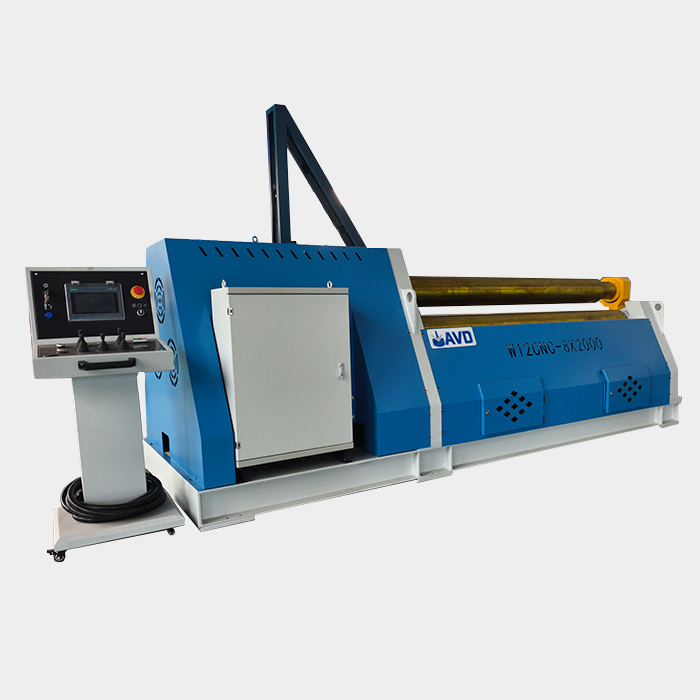

W12CNC-8X2000 Четырехроликовый листопрокатный станок

W12CNC-8X2000 Четырехроликовый листопрокатный станок -

Трехвалковый листопрокатный станок

Трехвалковый листопрокатный станок -

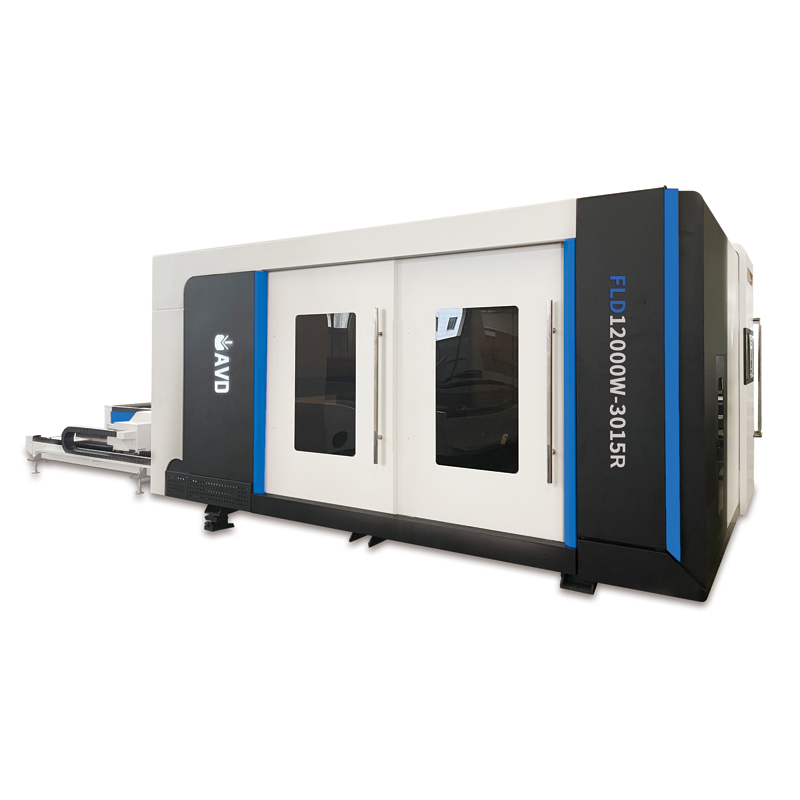

Оптоволоконный лазерный станок для резки металлических листов и труб

Оптоволоконный лазерный станок для резки металлических листов и труб -

Полуавтоматический трубогибочный станок с ЧПУ

Полуавтоматический трубогибочный станок с ЧПУ -

Листогибочный пресс с сервоприводом NC 63T-3200mm

Листогибочный пресс с сервоприводом NC 63T-3200mm -

Полная защита двойного стола лазерного отрезного станка

Полная защита двойного стола лазерного отрезного станка -

Маятниковое оборудования резки листов

Маятниковое оборудования резки листов

Связанный поиск

Связанный поиск- Китай гибочный станок для листового Основная страна покупателя

- Китай Автоматическая гибочная машина Производитель

- Китай гибочные станки купить цена Поставщик

- Китай трубогибочные станки гидравлический Основная страна покупателя

- зубр дробилка

- Китай купить гибочный станок завод

- Китай гибочный станок чпу купить завод

- Китай гибочный чпу станок для труб заводы

- работа штамповочного станка

- купить запчасти на асфальтоукладчик